重點一句話

老實說,射出件尺寸跑掉、翹曲變形,先別急著敲敲打打改模具。問題八成出在你看不到的塑料流動、壓力傳遞和冷卻速度上,而模流分析,就是能讓你透視這一切的X光片。

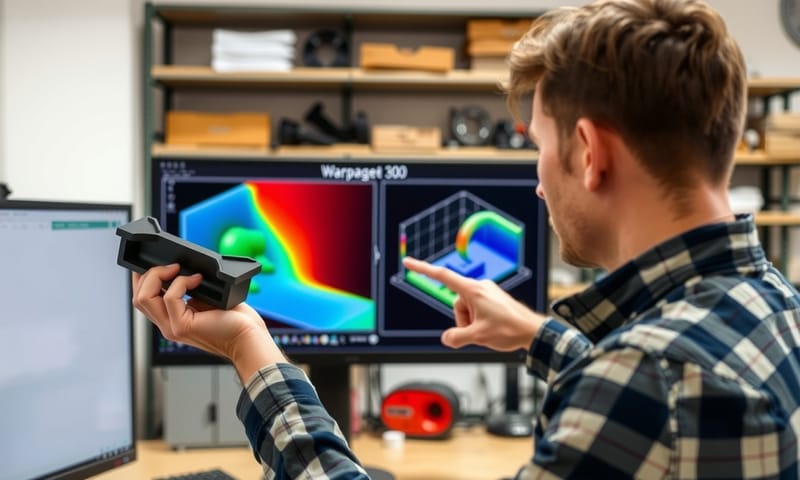

一個你可能也遇過的案例:縮水變形的遙控器外殼

我們來想像一個狀況。假設你正在開發一個新的遙控器,外殼是用ABS塑膠做的。來回試模好幾次,尺寸總是不對,特別是長邊的末端,總是會往內縮一點點,有點像香蕉那樣微微彎曲,而且表面還有點不平整的凹陷,我們叫它「縮水痕」。 現場的老師傅們憑經驗調了半天,一下說要增加射出壓力,一下又說要延長保壓時間,搞得大家團團轉,但問題還是沒解決,不良率一直降不下來。

這時候,與其繼續盲目地試下去,不如停下來做個模流分析。這就像醫生看診,不會頭痛醫頭、腳痛醫腳,而是先照個X光或CT,看清楚問題到底在哪。透過軟體模擬,我們很快就發現了幾個「兇手」:

- 壓力傳遞不均: 模擬顯示,從澆口進來的塑料,流到外殼末端時壓力已經掉了很多。這導致末端區域的塑料在保壓階段沒有得到足夠的壓力來填補收縮,自然就會往內縮。

- 冷卻不均勻: 產品的中心區域比較厚,散熱慢;而邊緣比較薄,冷得快。這種冷卻速度的差異,就像一塊肉,外面烤焦了裡面還是生的,內部應力拉扯之下,產品不翹才怪。

- 澆口位置不佳: 原本的澆口設計在短邊的中央,塑料要走最長的路才能填滿整個模穴,這讓壓力損失和冷卻不均的問題更嚴重。

找到問題根源後,解決方案就很明確了。我們把澆口從短邊改到長邊側,縮短了塑料的流動距離。接著,根據模擬的熱點區域,請模具廠稍微調整了冷卻水路的設計,讓產品整體的降溫速度更一致。 最後,微調了保壓壓力跟時間。結果,產品的翹曲變形量從原本的0.8mm降到0.2mm以內,表面的縮水痕也幾乎消失了。這就是模流分析的價值:它把「猜測」變成了「診斷」。

怎麼做:用模流分析抓出問題的四個步驟

好,聽起來很神奇,但具體要怎麼做?其實流程並不複雜,我自己是覺得,關鍵在於解讀數據,然後把它跟現實世界的參數對應起來。大致上可以分成這幾步:

步驟一:建立正確的數位模型(Garbage In, Garbage Out)

這是最基本也最重要的一步。你需要把產品的3D圖檔、模具的流道和冷卻系統設計,都匯入到分析軟體裡,例如 Moldex3D 或 Autodesk Moldflow。 但最常被忽略的是「材料物性資料」。 如果你用的塑膠材料資料不準確,比如黏度、PVT(壓力-體積-溫度)關係、熱傳導係數是錯的,那後面跑出來的分析結果基本上就是一堆沒用的垃圾數據。 所以,一定要用材料商提供的官方數據,或是花錢去量測,千萬不能隨便找個性質相近的材料來替代。

步驟二:設定貼近現實的成型條件

再來,你要在軟體裡設定射出成型機的參數,盡可能跟你實際上試模的參數一樣。 這包括:

- 熔膠溫度與模具溫度: 這兩個溫度是影響流動與冷卻的關鍵。

- 射出速度: 射太快可能產生噴流痕,射太慢又可能提早冷卻填不滿。

- 保壓壓力與時間: 保壓是為了補償塑料冷卻時的體積收縮,壓力不夠或時間太短,就容易出現凹陷跟縮水。

- 冷卻時間: 這直接關係到生產週期和產品的定型效果。

設定得越接近現實,模擬出來的結果才越有參考價值。

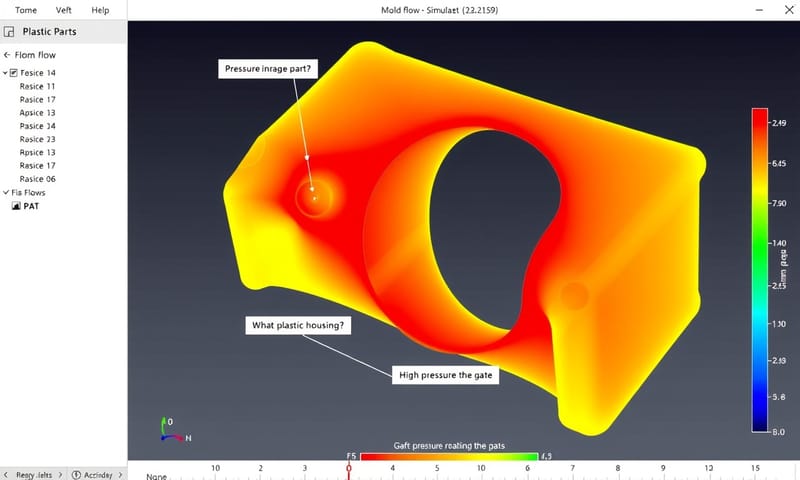

步驟三:解讀分析結果,找出可疑點

跑完分析後,軟體會給你一大堆五顏六色的圖。別怕,重點看這幾個就好:

- 充填時間圖: 可以看到塑料是怎麼填滿模穴的,有沒有哪個地方比較慢(可能產生結合線或短射)。

- 壓力分佈圖: 看壓力傳遞是否順暢,從澆口到末端的壓力降了多少。壓力降太大就是警訊。

- 溫度分佈圖: 看產品脫模時的溫度是否均勻。如果有的地方紅通通(高溫),有的地方卻是藍色的(低溫),那翹曲的風險就很高。

- 翹曲變形圖: 這是最重要的,軟體會直接預測產品會怎麼翹、翹多少。 你可以把它跟實際量測到的變形趨勢做比對,如果趨勢吻合,代表你的模擬是可信的。

步驟四:對症下藥,調整參數或設計

這就是把分析轉為行動的關鍵。舉例來說:

- 如果發現是壓力降太大,你可以考慮:加大澆口尺寸、改變澆口位置、或者換一個流動性更好的材料。

- 如果看到明顯的冷卻不均,你應該檢查冷卻水路設計,看是不是離熱點太遠,或者流量不足,需要調整水路位置或加大管徑。

- 如果翹曲主要是由分子排列方向(纖維配向)引起的,特別是在加了玻璃纖維的材料中,調整澆口位置來改變塑料的流動方向,往往會有奇效。

這個過程可能需要來回幾次,不斷優化,直到模擬出來的翹曲量在可以接受的範圍內,再回頭去修改模具或調整生產參數。這樣做,遠比在射出機旁邊盲目地試誤要有效率得多。

傳統試誤 vs. 模流分析,差在哪?

我知道,很多工廠還是習慣靠老師傅的經驗。經驗很重要,但面對越來越複雜、精密的產品,有時候真的會碰到瓶頸。我整理了一個簡單的比較表,可以看看兩者的差異。

| 項目 | 傳統試誤法 (Trial and Error) | 模流分析輔助法 (Simulation-Assisted) |

|---|---|---|

| 問題判斷 | 靠經驗猜。欸,是不是壓力不夠?還是溫度太高?一個一個試。 | 看數據說話。模擬顯示末端壓力降了50%,而且A、B兩點溫差30度,問題很明確。 |

| 解決方案 | 通常是調整機台參數。改模具?那是最後的大絕招,又貴又慢。 | 從源頭思考。也許改個澆口位置,或是優化產品肉厚,就能解決80%的問題。改參數只是微調。 |

| 時間成本 | 很難說。運氣好,半天搞定;運氣不好,試一個禮拜還在原地踏步,浪費一堆機台時間跟原料。 | 前期分析需要時間(幾小時到幾天),但通常第一次或第二次試模就能成功,總體時程更短。 |

| 知識累積 | 比較像是個人技藝,很難傳承。老師傅退休了,功夫可能就帶走了。 | 所有分析的過程和結果都可以被記錄、存檔,變成公司的數位資產,新人也能參考學習。 |

模流分析不是萬靈丹:它的限制與常見錯誤

講了這麼多好處,也要平衡一下。模流分析不是按個按鈕就天下太平的神器,它也有它的限制,而且用錯了比不用還糟糕。

最大的問題就是前面提過的「Garbage In, Garbage Out」(垃圾進、垃圾出)。 很多人為了省錢或省事,用不準確的材料資料,或是隨便設定成型參數,結果分析結果跟實際狀況差了十萬八千里,最後就得出「模流分析不準」的結論。這真的不是軟體的錯。

另外,有些問題模流分析也抓不到。例如,模具本身加工的誤差、射出機性能不穩定(例如壓力響應慢)、或是環境溫濕度的劇烈變化,這些都可能導致尺寸不良,但它們並不在軟體的模擬範圍內。 歐洲有些研究,像是奧地利Leoben礦業大學的一篇論文就提到,即便用了蒙地卡羅方法去模擬各種變因,長期生產中出現的一些量測值跳動,還是很難在模擬中重現。 這點跟我們在台灣的經驗蠻像的,模擬能解決大部分系統性的問題,但對於偶發的、機台性的波動,還是得靠現場的品管監控。

所以,最健康的心態是把模流分析當成一個非常厲害的「顧問」或「導航」,它能幫你指出最可能正確的方向,但最後開車的人還是你自己。你需要結合分析結果跟現場的實務經驗,才能發揮最大的效益。

好了,今天就先聊到這裡。希望這些想法能給你一些啟發。下次當你又為了產品變形頭痛時,或許可以試試看,用數位的方式,透視一下模具裡到底發生了什麼事。

互動一下: 在你的經驗中,處理射出件翹曲變形最頭痛的是什麼問題?是材料收縮不均、冷卻問題,還是結構設計本身就很難搞定?在下面留言分享你的看法吧!