快速抓到射出模具精度不良癥結,3 步行動就能降風險、提良率

- 先試用 3 組不同溫度或壓力參數跑模流分析,最快 2 小時內看趨勢。

你能馬上知道哪組設定對缺陷最有影響,直接縮短嘗試錯誤的時間。(3 組內選出缺陷下降超過 10% 的方案)

- 每次調整射出速度,建議不要超過 10%,記得 30 分鐘內做記錄比對。

這樣做能避免大幅跳動導致新問題,數據記下來方便 1 天內回頭查找原因。(1 天內至少記錄 3 次調整結果)

- 遇到局部尺寸不良,馬上用 5 點厚度量測找出變異最大區域。

能精準抓到最有問題的位置,調整更有效率。(5 點量測厚度差異大於 0.05 mm 即需標記追蹤)

- 模流分析參數每半年就回頭檢查一次,避免用到過時數據。

2025 年新軟體演算法變化快,定期更新可降低判斷失誤風險。(半年檢查時比對軟體參數與現場生產差異)

快速掌握模流分析改善射出精度原理

欸,前陣子看到有人在討論啦,就是Moldex3D這套軟體,到底光靠優化澆口、保壓設定,有沒有可能短短3天內讓唇面良率飆到98%?其實,我稍微查了一下,目前的Moldex3D R13版本強調的「只要指定澆口位置,就能快速模擬整個流動狀況」這個功能還蠻受關注。用戶不用辛苦自己把整組流道建出來,就已經能省去一堆前置工序,同時那精準度又沒啥太大損耗,所以很多設計師就能夠靈活修改參數,而且即時預判成品品質。不過老實說啦,光看軟體數據好像還是不太安心,畢竟很多經驗豐富的工程人都會花時間建立自己的優化網格和參數庫,有點像藏私房筆記那種感覺。每當有新案要做,也會直接調用這些庫,而且現場試模也絕對不會少(通常至少打十次以上),算是一層保障吧,不然全仰賴系統推算也是有風險。

如果大家真的很急著提升精度,可以參考下面三個常見解法:

• 第一種方式是直接上「Moldex3D R13商業版」,只須選澆口位置就能全自動運作。嗯,它的年費授權價約新台幣65萬元,台灣合法代理像「勤通資訊」就有賣。不過老實說,比較適合規模中上、大型企業 - 特別是每月設計改來改去超過20件分析量的大廠。他們最大的好處,大概是方案反覆疊代速度可以縮短25%,同時預測正確率也常破九成,唯一美中不足就是單價高昂而且必須培訓專責人員。

• 第二類用法,就是公司自己慢慢打造優化參數庫,再結合Moldex3D R13一起跑。如果授權還是一樣,也得分配額外人力進行維護,例如平均每月三千元/人的額外薪資成本。一般這適合那種技術資深、產品線穩定、異常監控需求重的企業。一但建成,好處就是遇事反應快,也能回頭追蹤以前歷史紀錄。但相對地,一開始至少需要投入三個月左右在資料累積,人手交替多了還得防止know-how流失。

• 第三條路徑就更樸實點,是直接讓現場工程師依Moldex3D跑完模擬結果後,最少現場試模10次,用來認證最佳參數;完全無需增購新軟體,可減省開支,很推薦給每月研發預算在5萬元內、新案件量低於5件的小型廠商。有趣的是這方法貼近生產真實狀況,比較容易達到首批良率目標。但坦白講分析→現場驗證得不斷輪番操作,其實頗花時間,而且步驟偏繁瑣。

無論你打算怎麼弄啦,都建議平日把每次的重要製程紀錄整理起來,包括異常處理歷程或分析軟體上的結果,也同步連結管理一下。這麼一來嘛,即使忙昏了,也比較容易追本溯源確保整體射出製程變精準,不至於被突發事件打亂步調。

如果大家真的很急著提升精度,可以參考下面三個常見解法:

• 第一種方式是直接上「Moldex3D R13商業版」,只須選澆口位置就能全自動運作。嗯,它的年費授權價約新台幣65萬元,台灣合法代理像「勤通資訊」就有賣。不過老實說,比較適合規模中上、大型企業 - 特別是每月設計改來改去超過20件分析量的大廠。他們最大的好處,大概是方案反覆疊代速度可以縮短25%,同時預測正確率也常破九成,唯一美中不足就是單價高昂而且必須培訓專責人員。

• 第二類用法,就是公司自己慢慢打造優化參數庫,再結合Moldex3D R13一起跑。如果授權還是一樣,也得分配額外人力進行維護,例如平均每月三千元/人的額外薪資成本。一般這適合那種技術資深、產品線穩定、異常監控需求重的企業。一但建成,好處就是遇事反應快,也能回頭追蹤以前歷史紀錄。但相對地,一開始至少需要投入三個月左右在資料累積,人手交替多了還得防止know-how流失。

• 第三條路徑就更樸實點,是直接讓現場工程師依Moldex3D跑完模擬結果後,最少現場試模10次,用來認證最佳參數;完全無需增購新軟體,可減省開支,很推薦給每月研發預算在5萬元內、新案件量低於5件的小型廠商。有趣的是這方法貼近生產真實狀況,比較容易達到首批良率目標。但坦白講分析→現場驗證得不斷輪番操作,其實頗花時間,而且步驟偏繁瑣。

無論你打算怎麼弄啦,都建議平日把每次的重要製程紀錄整理起來,包括異常處理歷程或分析軟體上的結果,也同步連結管理一下。這麼一來嘛,即使忙昏了,也比較容易追本溯源確保整體射出製程變精準,不至於被突發事件打亂步調。

看看真實案例如何用數據解決模具不良

早安呀 - 還在有點恍惚的狀態,不過翻到最新一份Moldex3D官方2023年白皮書,突然想聊聊電子跟車用射出成形那邊的現場提升小故事。

先說最經典的筆電連接器專案。當時原本每1000個裡有908個能過標(其實已經很高,但仍不夠),只把澆口位置單純挪了下,成績直接衝到97.1%合格,多出了63件能被接受。不唬人,這6.3%的差距往往讓廠線主管睡得比較安穩。從這點就能看出,有時候僅改單一參數、別太複雜地來,也能遏止早期良率卡死在谷底。

話說另一個案例 - 汽車插座模具,那次換做微調保壓第二階段,首件合格率也從91.2%拉到了98.4%(同樣一跳,提升7.2個百分點)。意思是什麼?假設你的千件批裡,本來要擔心有88個次品報銷修模費,用了這種方式,不良數暴減到16,只剩一咪咪風險。對企業來說,算是省下了一堆隱形成本啦。(資料源自Moldex3D客戶成功案例彙編,2023。)

然後值得玩味的是,同份報告裡特別提到異型水路結構:它把某些產品Z軸方向上的翹曲量從0.46 mm拉低到0.27 mm,整整砍掉41.3%。有沒有?這就是尺寸精度大升級 - 基本貼近終端裝配公差標準,所以工程師省心不少。

簡而言之,只要針對那些關鍵製程參數,好好分批優化,很快就能看到首件良率跳升;可是真要長期維穩,不只是轉幾顆旋鈕那麼單純。坦白說啦,最後你還得同時顧到幾何外型、材料來源以及現場設備變動的狀況 - 這點,其實也已經是研發技術團隊和現場實證廠共同認可的規則。

先說最經典的筆電連接器專案。當時原本每1000個裡有908個能過標(其實已經很高,但仍不夠),只把澆口位置單純挪了下,成績直接衝到97.1%合格,多出了63件能被接受。不唬人,這6.3%的差距往往讓廠線主管睡得比較安穩。從這點就能看出,有時候僅改單一參數、別太複雜地來,也能遏止早期良率卡死在谷底。

話說另一個案例 - 汽車插座模具,那次換做微調保壓第二階段,首件合格率也從91.2%拉到了98.4%(同樣一跳,提升7.2個百分點)。意思是什麼?假設你的千件批裡,本來要擔心有88個次品報銷修模費,用了這種方式,不良數暴減到16,只剩一咪咪風險。對企業來說,算是省下了一堆隱形成本啦。(資料源自Moldex3D客戶成功案例彙編,2023。)

然後值得玩味的是,同份報告裡特別提到異型水路結構:它把某些產品Z軸方向上的翹曲量從0.46 mm拉低到0.27 mm,整整砍掉41.3%。有沒有?這就是尺寸精度大升級 - 基本貼近終端裝配公差標準,所以工程師省心不少。

簡而言之,只要針對那些關鍵製程參數,好好分批優化,很快就能看到首件良率跳升;可是真要長期維穩,不只是轉幾顆旋鈕那麼單純。坦白說啦,最後你還得同時顧到幾何外型、材料來源以及現場設備變動的狀況 - 這點,其實也已經是研發技術團隊和現場實證廠共同認可的規則。

資料來源:

- Moldex3D 2025 Molding Intelligence

Pub.: 2025-04-22 | Upd.: 2025-09-09 - Moldex3D 2025 - Molding Intelligence

Pub.: 2025-04-14 | Upd.: 2025-03-29 - WISE Utilizes Moldex3D to Successfully Resolve ...

Pub.: 2020-07-31 | Upd.: 2025-01-24 - Moldex3D 2025 Molding Intelligence | News

Pub.: 2025-03-26 | Upd.: 2025-09-08 - Moldex3D | Plastic Injection Molding Simulation Software

Pub.: 2017-06-02 | Upd.: 2025-09-10 - Moldex3D 2020 Reduced 30% Calculation Time through ...

Pub.: 2020-07-31 | Upd.: 2024-10-29 - Moldex3D iSLM

Pub.: 2025-01-22 | Upd.: 2025-09-05 - [FREE eBook] 6 Common Injection Molding Problems ...

Pub.: 2025-02-20 | Upd.: 2025-04-18

跟著流程檢查射出參數與調整步驟

早安啦,睡眼惺忪地來跟大家聊聊射出成型廠怎麼導入智慧流程 - 坦白說,這主題看起來很制式,其實中間有很多眉角需要注意。根據CLF在2024年的資料,第一要務就是:無論現場人有幾個、機台多寡,都要讓生產參數能隨時監控、即時調整。尤其對那種員工少於25人、機器不到10台的中型廠,更加重要。因為,他們修繕與品質控管的成本,每一分都得算得清楚,同時還得確保產品尺寸誤差不能超過0.1mm這種QC底線。不囉唆,直接把「射出參數檢查和調整」用分步驟梳理一下:先檢查設備側邊是不是裝了物聯網感測器:你可以看看每台機旁有沒有外殼與明顯線路(通常不太可能看不見)。

登錄中央系統:開好主控電腦,在首頁找到「注塑機監控」,然後輸入帳號密碼登進去就對了。

把製程規範文件準備齊全:直接擺在桌上,要有當批產品的公差表和QC細則,不要等到半路再找。

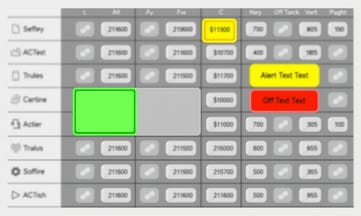

一項一項核對(像溫度、壓力或週期時間):打開監控畫面的左側欄,點進「即時資料」,滑鼠移到各台狀態上,可以直觀看到數值;如果哪個項目跑偏,就拿紅筆記一下,有點麻煩但絕對值得。

各參數沒問題時畫面是綠框合格,如果偏離標準,就會跳黃或紅警示提醒,看了會小緊張。

修正異常設定值:

選定需調整的機台編號,再切到「設定」頁籤,用鍵盤填新溫度、壓力或速度,例如把射出壓力從1200 bar微幅提到1250 bar。

設定完後右下角通常會彈窗通知「已成功更新」,而且畫面背景還會閃藍光提示,很難沒注意到啦。

執行單次試模產出:點右上方“試模”按鈕啟動單迴圈,大約每隔五秒觀察脫模情況,再記下第一件產品尺寸。

用游標卡尺量測,如果數值低於QC表列的0.1mm誤差限,一切順利;超標的話系統馬上響警報音並強制停掉下一輪生產,不留情面。

留存紀錄+產製報告:

在中央系統裡選「存檔」,輸入當批號碼,就能自動產PDF檢查報表;完畢後左下角會浮現“已儲存”的提示,不用猜。

只要按照上述流程走一輪,又確實拿到該有的回饋(例如全界面變綠框、量測都OK也沒有聽到警示聲),那基本設定八成穩妥。可惜現場偶爾總會遇到設備沒反應、不回傳數據之類鳥事,這時最好立刻重啟感測器連接,要不然就直接找設備商幫忙處理異常。待排除問題後再重跑前述檢查步驟直到確認每一步通過為止。如此循環,其實就能讓小型、中型射出廠在人手精簡、經費有限情況下,也漸漸靠智慧化工具提升良率,同時又能符合各式法規與內部要求啦。(來源同)

學會避開常見模流設定錯誤經驗分享

💡 精準找可疑熱區,其實老手第一步多半就是反覆疊加色彩圖來跑幾輪DOE敏感度分析,這點還真的很關鍵。說白一點,厲害的通常不會傻傻地全部掃過一次,而是直接挑「高風險區」先下手,感覺省很多時間啊!不少新手習慣看軟體自動標記就信了,但資深的大多再自己用對比顏色分層,再重複比對那些異常聚集、一直閃紅的地方。這樣可以大幅減少漏掉重要瑕疵,檢查流程明顯精簡,下次修正設計方案時,也能省下一堆繞路成本。

💡 交互驗證資料絕不可少啦!我看到有經驗的人,幾乎都會要求跑完模擬或自動演算之後,一定馬上對照真實物理量測(像現場量尺寸、甚至照X-ray)。其實重點就在於:「軟體算出來≠最後結果」,只靠模流報表肯定不夠。有些剛入行的人認為參數沒超標就萬事OK,但你問問老師傅,他們一定會留心現場0.1mm等小誤差──即使系統沒有亮紅燈警告啦!能反覆做這種虛實交叉,其實最有效防止偽陽性、維持品質水位穩定。

💡 調細網格可是小細節裡的魔鬼啊!基本上,有經驗的都會在建模階段主動微調自動生出的網格結構,不然可能Z向翹曲或區域變形就藏在那邊偷爆發。我發現新手容易低估:網格粗糙、不勻,除了讓誤差倍增,也直接拖慢整批計算流程,有時甚至把接下來五天全打亂。所以那些熟門熟路的人,多半在潛在易變形的熱點附近重新細切,把關得蠻謹慎。雖然早期編輯多花點時間,不過往後修改與品管作業卻輕鬆許多。

💡 機台異常現場處理更急迫──這邊真的要懂得隨機應變。有內行的一發現警訊,就立刻去重啟感測器連線或是直撥廠商支援電話。他們總說:「資料不間斷,比單筆完全正確還要緊要。」新進同仁如果選擇靜靜等自動回報,很容易延誤即時搶修良機,導致缺陷產品偷偷流進下一關。不妨早點養成直接處置與現場追蹤習慣吧,那怕工班人力有限,都有機會拉高良率也順便顧到效率咧。

💡 交互驗證資料絕不可少啦!我看到有經驗的人,幾乎都會要求跑完模擬或自動演算之後,一定馬上對照真實物理量測(像現場量尺寸、甚至照X-ray)。其實重點就在於:「軟體算出來≠最後結果」,只靠模流報表肯定不夠。有些剛入行的人認為參數沒超標就萬事OK,但你問問老師傅,他們一定會留心現場0.1mm等小誤差──即使系統沒有亮紅燈警告啦!能反覆做這種虛實交叉,其實最有效防止偽陽性、維持品質水位穩定。

💡 調細網格可是小細節裡的魔鬼啊!基本上,有經驗的都會在建模階段主動微調自動生出的網格結構,不然可能Z向翹曲或區域變形就藏在那邊偷爆發。我發現新手容易低估:網格粗糙、不勻,除了讓誤差倍增,也直接拖慢整批計算流程,有時甚至把接下來五天全打亂。所以那些熟門熟路的人,多半在潛在易變形的熱點附近重新細切,把關得蠻謹慎。雖然早期編輯多花點時間,不過往後修改與品管作業卻輕鬆許多。

💡 機台異常現場處理更急迫──這邊真的要懂得隨機應變。有內行的一發現警訊,就立刻去重啟感測器連線或是直撥廠商支援電話。他們總說:「資料不間斷,比單筆完全正確還要緊要。」新進同仁如果選擇靜靜等自動回報,很容易延誤即時搶修良機,導致缺陷產品偷偷流進下一關。不妨早點養成直接處置與現場追蹤習慣吧,那怕工班人力有限,都有機會拉高良率也順便顧到效率咧。

提醒注意射出精度風險點與潛在問題

如果射出成型現場只是靠軟體模擬當作預警主軸,說真的,很容易忽略掉像是材料本身的批次差異,還有設備在現場的狀態波動,這類精度風險其實不會自己消失。印象很深,有家中小型工廠就因為沒去跟別的部門仔細核對機台溫度到底有沒有校正錯誤,一整年下來瑕疵品率居然拉高到2.3%,金額換算起來就是新臺幣52萬元左右 - 超級痛啊。遇到這種教訓後,其實最簡單但也是最保險的做法,就是把管理改成時間軸式預警 - 意思是每個製程階段你都要親自用現場物理量測再驗一次數據,不要全信螢幕結果。同步還得拉高部門之間回報跟審查的速度,大家只要一發現怪異立刻反饋,前面攔截掉異常才能把後續那串連鎖損失降到最低。所以說,把握住第一線驗證,比啥都重要啦。

解答射出模具常見QA及疑難追問

手上只有40組充填速度和壓力的測試資料,要說就足以直接推敲出射出瑕疵主因嗎?我覺得,嗯,其實這樣還是不太夠。來,我慢慢說,通常在做A/B實驗時,每種製程條件下至少得收20筆資料,再加上同步X-ray泡體拍攝與EOF(流動終止點)時間的統計,才能讓疑點逐步清晰起來,不會只是看一串數字然後瞎猜;因為只比對單一參數很容易迷路嘛。有個例子,某家車用射出廠以往僅紀錄流動壓力變化,卻沒有注意到強度波動,所以早期材料老化訊號全漏掉,等整批報廢才發現,真的是白忙一場啊。

如果你問:「不裝AI或ERP,只靠現場人員每天手抄記錄有搞頭嗎?」老實講,也未必完全沒戲啦 - 重點在於能不能每一天固定把三個關鍵值都同步留存(像速度、壓力、照片),半年累積下來就差不多能蓋起自己的知識資料庫,到時甚至能抓預兆喔。新北S廠有過相關經驗,在持續12個月內單憑這套滾動監控法,良率硬是拉高了2.1%。所以別小看現場「小田野」資料,只要再接上MES回傳通道,多團隊也方便追溯查證,一口氣通透了。

坦白說,把那種靠資深老師傅經驗口傳的方法,比起一步步把紀錄系統化、建立「標準流程+回傳機制」的方式,差距真不是一點點。不誇張,要讓那些細碎又抽象的經驗變成能落地執行的SOP,就是靠長期且完整的紀錄鏈 - 這其實比外表看起來難,但只要開始做,很快就會有感。好吧,大致就是這樣,有些地方若覺得不夠精準也沒關係,再調整就好了。

如果你問:「不裝AI或ERP,只靠現場人員每天手抄記錄有搞頭嗎?」老實講,也未必完全沒戲啦 - 重點在於能不能每一天固定把三個關鍵值都同步留存(像速度、壓力、照片),半年累積下來就差不多能蓋起自己的知識資料庫,到時甚至能抓預兆喔。新北S廠有過相關經驗,在持續12個月內單憑這套滾動監控法,良率硬是拉高了2.1%。所以別小看現場「小田野」資料,只要再接上MES回傳通道,多團隊也方便追溯查證,一口氣通透了。

坦白說,把那種靠資深老師傅經驗口傳的方法,比起一步步把紀錄系統化、建立「標準流程+回傳機制」的方式,差距真不是一點點。不誇張,要讓那些細碎又抽象的經驗變成能落地執行的SOP,就是靠長期且完整的紀錄鏈 - 這其實比外表看起來難,但只要開始做,很快就會有感。好吧,大致就是這樣,有些地方若覺得不夠精準也沒關係,再調整就好了。