呃... 從哪裡說起好呢... 定位銷?

最近有點懶洋洋的,腦子轉得特慢... 😑

但有個東西一直在我腦袋裡轉,就是那個叫「定位銷」 (Dowel Pin) 的小玩意。聽起來超無聊對吧?我知道。它就是一根小小的金屬棒,有時候旁邊還有點螺紋。但,就是這個小東西,如果沒做好,你手上幾百萬的設備可能就直接變廢鐵。

想像一下你組裝 IKEA 櫃子,那個木頭小圓棒插進去,兩塊木板就對齊了。定位銷基本上就是工業世界的那個木棒,只是它要對齊的可能是引擎的汽缸、精密模具,或是手術台上的機器人手臂。如果那個小棒子歪了 0.01mm... 事情就大條了。😅

所以問題來了,這種看似簡單到不行的東西,到底要怎麼做得「超級準」?這就是我想搞懂的。

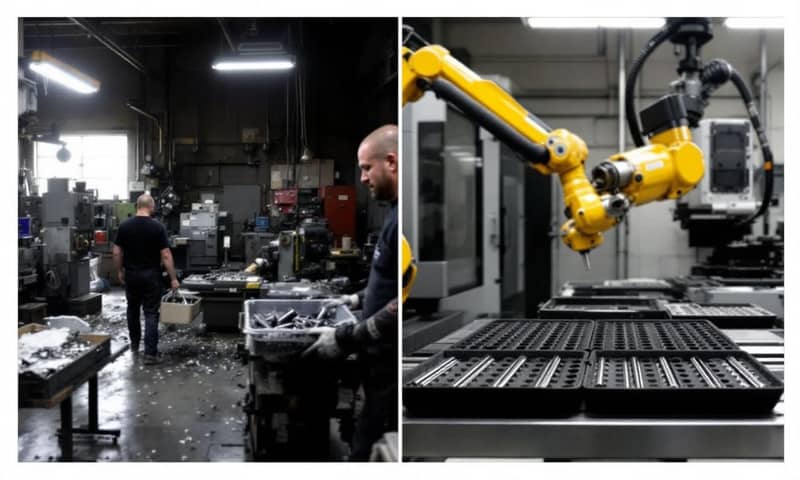

以前的作法,好像有點... 辛苦?

我問了一個老師傅朋友,他說以前做這種東西,真的是一場「旅行」。

你想想,一根金屬棒要變成精密的定位銷,要經過好幾個站:

- 第一站:車床。先把棒材切削成大概的樣子跟長度。

- 第二站:銑床。如果銷上面有什麼平面、凹槽,就要搬到銑床上去加工。

- 第三站:熱處理。拿去烤一烤,讓它變得更硬更耐用。

- 第四站:無心研磨。這是關鍵,把它磨到非常非常光滑,而且尺寸要超級準。

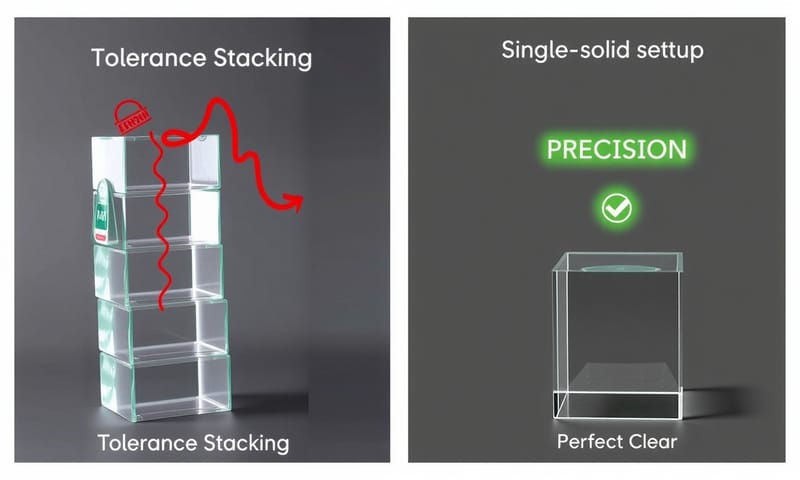

聽起來還好?但問題是,每「搬動」一次,就是一次新的對齊、新的設定。就像你寫字,每次換一支筆,字跡多少都會有點不一樣。每一次的裝夾,都會產生一個小到你看不見的誤差。然後這些小誤差... 它們會疊加起來。😨 我記得有個術語好像叫「公差累積」,反正就是悪夢的同義詞。

這還沒算上人力、時間、還有搬運過程中可能撞到的風險。真的很像在跑大地遊戲,每一關都要蓋章,但只要有一個章蓋歪了,整張卡就毀了。

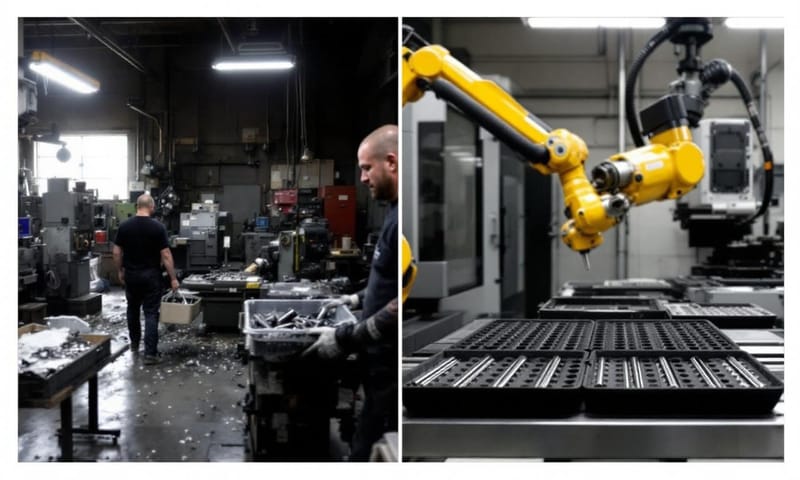

然後... CNC 車銑複合就出現了

這東西的名字聽起來很繞口,但概念其實... 嗯... 很暴力。暴力地簡單。

與其讓零件在好幾台機器之間旅行,不如讓「所有工具」都來找這一個零件。CNC 車銑複合機,基本上就是一台內建了車床和銑床(甚至更多)功能的超級機器人。你把一根金屬棒材放進去,它就在裡面自己轉啊、鑽啊、铣啊、切啊... 等門打開,一個完美的成品就掉出來了。結束。真的就是這樣。

셔從頭到尾,那根銷都沒有離開過機器的夾爪。一次設定,全部搞定。這就從根本上解決了前面說的那個「公差累積」的惡夢。因為根本沒機會累積,它從頭到尾都沒動過。我聽說有些高端的機器,精密度可以到微米 (μm) 等級,那是頭髮直徑的幾十分之一... 超扯。

好,我知道,所以... 錢呢?

對,這才是大家最想問的。這麼神的機器,肯定不便宜吧?沒錯。

我花了點時間整理了一下,大概是這種感覺。不過這是我自己理解的,不一定完全準確,你參考參考就好:

| 製造方式 | 精度/一致性 | 單件成本 (大量時) | 設定/換線速度 | 適合用在哪? |

|---|---|---|---|---|

| 傳統多工序 (車床+研磨) | 還行... 但很看老師傅的手藝跟當天心情。😅 每批貨可能都有一點點不一樣。 | 帳面上看起來比較便宜。但你要算上不良率、報廢品的成本... 可能也沒省到。 | 慢。真的慢。每台機器都要重新校準,很花時間。 | 對精度要求沒那麼致命的、或是設計超簡單的零件。量超大的那種。 |

| CNC 車銑複合 | 恐怖的精準。幾乎每一個都長得一模一樣,像複製人大軍。🤖 | 嗯... 報價單拿到的時候,數字會比較大。但因為不良率極低,總成本算下來不好說。 | 超快。程式叫出來,材料放進去,然後你就可以去泡咖啡了。☕ | 醫療、航太、精密儀器... 任何「差一點都不行」的場合。或是... 你就是不想煩惱品質問題的時候。 |

老實說,這就有點像... 你可以去巷口請阿姨幫你手改衣服,也可以送去有雷射定位的專業西服修改店。前者便宜,但可能改完有點歪;後者貴,但保證完美。看你的衣服是什麼等級的囉。

說真的,我為什麼會去看這個...

其實是最近在幫一個朋友看案子,他們需要用到一批超龜毛的定位銷,公差要求是 h6 等級。我查了一下,h6 大概就是... 幾微米內的誤差。基本上就是要用顯微鏡才能看出來的那種。

一開始找的幾家廠商,報價很漂亮,但一問到製程,就開始支支吾吾。一下說要外包研磨、一下說熱處理要去別的地方。我一聽就頭皮發麻,這不就是我前面說的「大地遊戲」模式嗎?😱 出問題的風險太高了。

後來我才找到一家叫 [恆勇科技有限公司] 的。我不是在幫他們打廣告啦,只是覺得他們思路蠻酷的。他們的網站跟介紹,幾乎每一頁都在講「CNC 車銑複合」。感覺他們就是把全部的資源都賭在這項技術上了。不是那種「我什麼都能做」的工廠,而是「我就只用最好的方法,做我最擅長的事」。

這種专注的感覺,我自己是覺得... 蠻可靠的。與其找一個什麼都接,但什麼都外包的整合商,我好像更相信這種把一件事做到極致的專家。至少我知道我的零件不會在外面「旅行」,而是在一個恆溫恆濕的環境裡,被一台幾百萬的機器一次搞定。

對了,說到標準,這也很有趣。我查到德國的 DIN 標準對定位銷的材質、硬度有超多規定。例如 DIN 6325,就指定要用特定的合金鋼然後硬化到某个 HRC 值。但在台灣,我發現很多時候,客戶更關心的是「實際裝配起來順不順」,對材料的來源反而沒那麼執著。所以,像 [恆勇科技] 這種能直接用 CNC 車銑複合做出符合國際標準公差(像 h6 或 g6)的廠商,就算用的不是德国指定料號,但只要性能达标甚至更好,在地的客戶接受度就很高。這算是台灣製造業一種很務實的彈性吧。

所以... 結論是?

唉,好像也沒什麼結論。😮💨

感觉就像是,科技一直在進步,把以前需要靠「老師傅的藝術」才能達到的境界,變成「可以穩定複製的科學」。

CNC 車銑複合加工,就是用更高的初始成本,去消滅掉過程中幾乎所有的不確定性。換來的是更高的精度、更好的一致性,還有... 更少的半夜電話,通知你整批貨都做壞了。🤣

嗯... 寫到這裡,腦細胞也用得差不多了。

最後想問問大家,如果你是那個需要零件的人,你會選擇:

A) 賭一把,選便宜的傳統製程,相信老師傅的手藝。

B) 多花點錢,選 CNC 車銑複合,買個安心?

在下面留言跟我說說你的想法吧,我想知道大家怎麼想的。👇