嗨大家~ 最近剛好有朋友在搞新產品,為了找塑膠射出代工廠一個頭兩個大,就跑來問我。我想說,這問題應該很多人都會遇到,乾脆整理一下我的經驗,分享給大家參考看看。😅

找代工廠這件事,水真的很深。尤其塑膠射出,從模具開發、材料選擇、生產排程到品質控管,任何一個環節出錯,輕則產品有瑕疵,重則整個開發時程延誤,錢燒光了東西還出不來,真的會欲哭無淚。😭

先說結論

時間不夠的人直接看這句:別只看報價跟樣品,魔鬼藏在「管理流程」跟「跟你對接的那個人」身上。

很多人比價比半天,拿到一個超漂亮的「黃金樣品 (golden sample)」就開心簽約了,結果大貨生產出來完全是另一回事。這就是因為你只看了「結果」,沒去看他們產生這個結果的「過程」。

網路上教的,通常只講一半

我猜大家 Google「如何挑選塑膠射出廠」,找到的文章不外乎是教你:

- 看工廠有沒有 ISO 9001 認證。

- 請工廠提供樣品參考。

- 問工廠的機器設備品牌、噸數。

- 比價。

老實說,這些都沒錯,但都只是最基本的「及格線」,離「優秀」還差得遠了。🤔

有 ISO 9001 證書,不代表他們真的徹底執行。很多工廠的 ISO 是為了拿來當門面,應付稽核用的,平常生產根本是另一套做法。 樣品做得再漂亮,也可能只是老師傅花了好幾天「手工」調出來的,完全不代表量產時的穩定品質。所以,我們得看更深層的東西。

怎麼做?我的「代工廠健康檢查」清單

與其說是去「稽核」,不如想成是去幫工廠做「健康檢查」。你要當個偵探,從細節裡拼湊出這家工廠的真實樣貌。我會從這幾個方向切入:

第一關:別只參觀,要「盤問」現場

第一次去工廠,對方通常會帶你走一個「樣板參觀路線」,看的都是最漂亮、最整齊的地方。這時候別跟著走,要主動出擊!

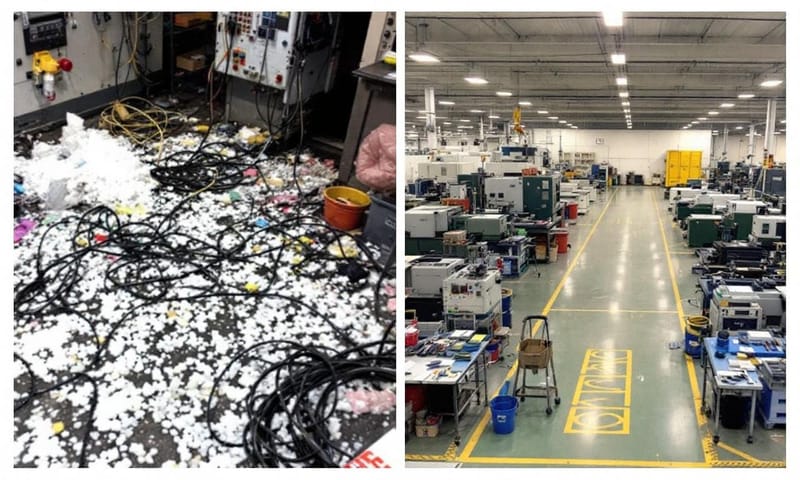

- 看角落,不是看走道:物料堆放區、模具倉儲區、廢料回收區,這些地方的整潔程度,才是一家工廠真實管理能力的體現。如果原料包裝都破了、受潮了,還期望他能做出好產品嗎?

- 問模具保養紀錄:直接問他們「可以看一下你們的模具履歷或保養紀錄嗎?」模具是射出廠的生財工具,也是影響產品品質的關鍵。 一家好的工廠,會對每一副模具的生產次數、維修紀錄、保養排程有詳細的追蹤。如果他們拿不出來,或支支吾吾,那你就要小心了。

- 看生產日報表:隨便指一台正在生產的機台,問他們「可以看一下這台機器的生產日報表或 SPC (統計製程管制) 紀錄嗎?」這可以看出他們對生產過程的監控程度。 是只記錄開關機時間,還是會監控壓力、溫度、速度等關鍵參數?良率、不良原因有沒有確實記錄分析?

第二關:跟品保和專案經理「聊聊天」

硬體看完,該看軟體了,也就是「人」。跟你對接的窗口 (通常是業務或專案經理 PM) 和品保主管,在某種程度上比機器還重要。

- 問 PM 一個假設性問題:「如果量產時發現有 5% 的不良率,你們的標準處理流程是什麼?」一個好的 PM 會告訴你他們會如何隔離不良品、立即停線、分析真因 (Root Cause Analysis)、提出短期對策和長期改善方案,並通知客戶。 如果他只會說「我們會負責」,那這太空泛了。

- 問品保的權力有多大:可以側面問一下「在你們公司,如果品保判定這批貨不能出,生產線會聽嗎?」在一些管理不佳的工廠,品保部門是沒有實權的,為了趕交期,生產或業務主管一聲令下,有問題的貨照樣出。這超可怕的! - **特殊法規的經驗:** 這點超重要!特別是如果你的產品有特定市場需求。例如,可以問:「你們有處理過符合美國 FDA [Food and Drug Administration] 醫療器材等級塑膠的經驗嗎?」 他們的回答可以讓你判斷其專業程度。這跟在台灣做食品容器,要符合衛福部食藥署 [TFDA] 的「食品器具容器包裝衛生標準」是完全不同的領域。 一家有經驗的工廠,會主動問你產品的應用和市場,而不是等你提醒。

好工廠 vs. 雷工廠的隱藏指標比較

我整理了一個表格,這比看報價單有用多了。😉

| 關鍵指標 | 👍 優質代工廠 | 👎 要小心的代工廠 |

|---|---|---|

| PM/業務的回應 | 不只回覆,還會主動提出潛在問題跟建議。有工程背景,不只是傳聲筒。 | 問 A 答 B,永遠只會回「我問問工程」,然後就沒下文了 🙄。 |

| 報價單細節 | 模具費、材料費 (含品牌型號)、穴數、預計循環時間 (cycle time) 都會列清楚。 | 只有一個總價。問他細節,就說這是商業機密,或是報一個超低價,後面再用各種名目加錢。 |

| 對模具的態度 | 視為資產。有恆溫恆濕的倉儲,有完整的保養履歷。會跟你討論模具費和後續維護的攤提。 | 模具隨便堆在角落,生鏽了也不管。只在乎前期模具費報得夠不夠低,後續壞了再說。 |

| 討論 DFM (可製造性設計) | 在開模前,工程師會主動跟你開會,從產品設計角度給建議,避免未來生產困難。 | 你給什麼圖就做什麼,完全不思考。等模具開了、問題發生了,才把責任推回給你說「你的設計有問題」。 |

| 處理客訴的態度 | 視為改善的機會。有系統地分析問題 (8D Report)、提出改善對策,並追蹤成效。 | 先否認,再推卸責任,最後才不情不願地說「那這次算我們的,下次注意」。 |

但有時候,做了萬全準備還是會踩雷…

必須要說,上面這些都做足了,頂多是把踩雷的機率從 80% 降到 20%。還是有些不可控的因素存在。

我之前就遇過一個案子,找的工廠各方面看起來都很棒,溝通、設備、制度都沒話說。結果量產時剛好遇到國際原料大漲價,工廠的採購為了控制成本,換了一家副牌的塑料。雖然規格書上寫的物性差不多,但實際射出後的收縮率就是不一樣,導致一批貨的尺寸直接超標,全部報廢。😭

這件事給我的教訓是,除了挑工廠,在合約上也要註明「關鍵原料不得任意更換供應商,若需更換必須提前通知並重新送樣承認」。這都是血淚換來的經驗啊!

總之,找塑膠射出廠是個需要耐心和細心的過程。別貪快、別只看價格。多花點時間在前期做好「健康檢查」,絕對比後期花大錢處理爛攤子來得划算。👍

說了這麼多,換你們分享看看~大家在找代工廠時,踩過最扯的雷是什麼?或是有什麼獨門秘技?在下面留言交流一下吧!