所以,鑄造縮孔這個問題…

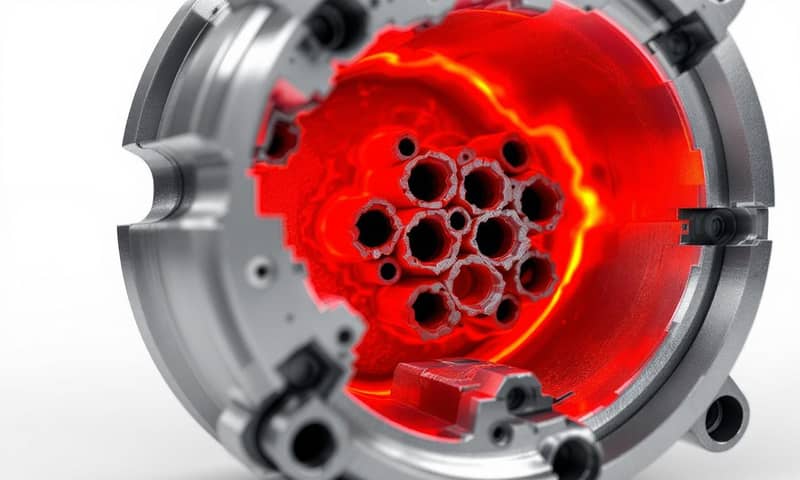

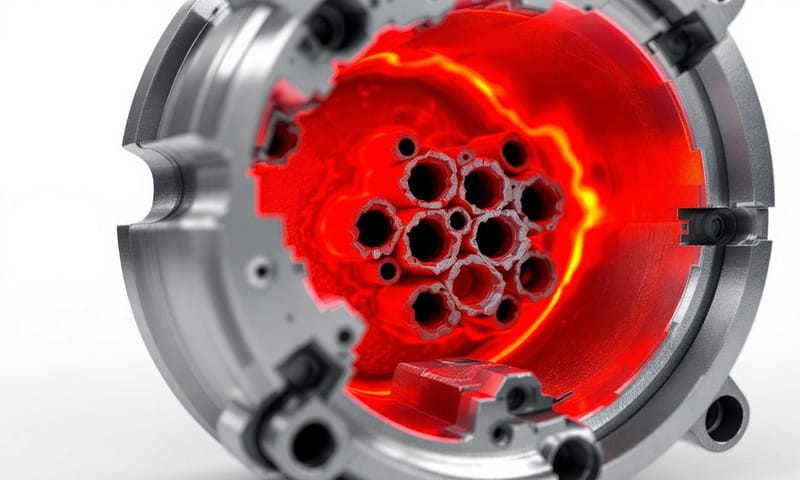

嗯…今天要來聊聊鑄造的縮孔。這個問題,說真的,在工廠待過的應該都很有感。金屬液冷下來,體積會縮小,這是物理定律,沒辦法。 但如果補料沒跟上,或是哪個地方冷得特別快、哪個地方又特別慢,洞…就跑出來了。這就是縮孔。 聽起來很簡單,但每次看到整批鑄件因為這個報廢,心裡還是很…很煩。

以前,我們都是靠老師傅的經驗。改流道、加大冒口、敲敲模具…有時候有用,有時候沒用,很像在…嗯,在拜拜。但現在,時代不一樣了。我們可以用電腦去「算」,算那個金屬液怎麼流、怎麼冷。這個就是所謂的鑄造流動模擬。 然後,把做出來的數據…不管是良率、缺陷位置,全部記錄下來,做分析。把經驗變成數據,再用數據去指導下一次的設計。這整個過程,我覺得才是現在真正能解決問題的方法。

重點一句話

簡單講,就是不要再單純靠感覺了。把流動模擬當作你的眼睛,去看模具裡面發生了什麼事,然後用數據分析,把每一次的成功和失敗…都變成下一次能用上的SOP。這樣,品質才能真的穩定下來。

以前跟現在,到底差在哪?

我這邊整理一個簡單的比較,大家可能會比較有感覺。以前那種「試誤法」,跟現在這種「模擬加數據」的方法,思維上完全是兩回事。

| 比較項目 | 傳統試誤法 (老師傅經驗) | 模擬 + 數據分析法 |

|---|---|---|

| 問題發現時間 | 嗯…鑄件做出來,切開或照X光才知道。都是事後了。 | 開模之前,在電腦上就大概知道哪裡是熱點、哪裡可能會有問題。 這是預測。 |

| 解決方案 | 憑經驗調整。改澆口、加冷鐵、調溫度…比較像…嗯,單點解決。 | 系統性地改。模擬不同方案,找到最佳參數組合。 數據會說話,比較全面。 |

| 成本 | 試模、材料、時間…報廢品都是成本。看不見的成本其實很高。 | 主要是軟體跟人事費用。但跟整批報廢比,長期來看…划算很多。 |

| 知識傳承 | 很難。老師傅退休了,經驗可能就斷了。這是最大的痛點。 | 所有的參數、模擬結果、實際數據都可以存檔。變成公司的知識庫,誰來都能學。 |

那…具體要怎麼做?

好,講到重點了。這整套流程,我自己是覺得…可以分成幾個步驟來看。它不是買個軟體就沒事了,整個團隊都要動起來。

第一步:先用模擬軟體,把熱點抓出來

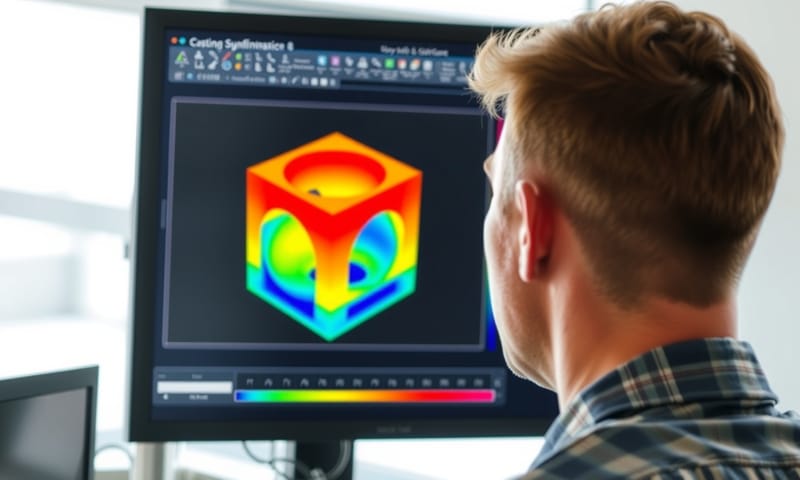

這一步是基礎。你要先知道問題在哪。市面上有很多軟體,像是 ProCAST、MAGMASOFT 這些。 你把設計好的模具圖檔丟進去,設定好材料、溫度這些參數…然後電腦就會開始算。 它會模擬金屬液怎麼填充整個模穴、哪個地方溫度最高、哪個地方會最後才凝固。 那個最後凝固的地方,我們叫它「熱節」,通常就是縮孔最容易出現的危險區域。

看到這些熱點,你心裡就有底了。這就像醫生看X光片一樣,先找到病灶在哪裡。

第二步:設計對策,然後…再模擬一次

找到問題點之後,就是想辦法解決。傳統方法可能是加大冒口,讓它有更多的金屬液可以補充。 或是改變澆道設計,讓金屬液流動得更順暢,實現所謂的「定向凝固」。 這些想法,在以前都得直接做一副模具出來試。現在不用。

你可以直接在軟體裡改設計。把冒口加大一點、流道換個方向、加個冷鐵…改完之後,再跑一次模擬。 看看剛剛那個熱點,是不是消失了?或是轉移到無關緊要的地方、例如冒口裡面去了?這個過程可以來回做好幾次,直到找到一個看起來最完美的設計。這一步,省下的就是真金白銀的試模成本。

第三步:實際生產,然後把數據收回來

模擬終究是模擬。電腦算得再準,跟實際生產還是會有落差。所以,用優化過的設計去實際生產後,最重要的事來了:收集數據。

這批鑄件的良率多少?X光檢測出來,縮孔是不是真的消失了?如果還有,它出現的位置、大小,跟模擬預測的差多少?這些全都要記錄下來。現在很多檢測設備,像是X光,都可以數位化,資料整理起來不難。重點是要有這個習慣。

對了,說到檢測標準,這也是個學問。像美國的 ASTM E155,它就是一套用標準射線照片去對比缺陷等級的規範。 但在台灣,我們可能也會參考工研院 (ITRI) 的一些研究或是國內的CNS標準,有時候驗收標準會有點不一樣。 例如,我們在對岸看到的 GB/T 9438 標準,它對表面孔洞的要求,跟 ASTM 的規範就不完全一樣。 重要的是,你的數據要基於一個一致的標準,這樣才有比較的意義。

第四步:數據分析,修正你的模擬模型

這一步,我覺得是整個流程最核心,也最容易被忽略的。你收集到的實際數據,是用來「校正」你的模擬模型的。 比如說,你發現模擬預測縮孔在A點,但實際上有三成的縮孔出現在B點。這就代表,你一開始在軟體裡設定的某些參數…可能像是模具的熱傳導係數、或是合金的凝固曲線…跟實際情況有出入。

這時候就要用實際數據,回去微調你的模擬參數。讓模擬結果跟實際結果越來越接近。這個過程一旦建立起來,你的模擬就會越來越準。久而久之,你們公司就會擁有一套專屬於自己工廠、自己產品的…嗯,數位雙生 (Digital Twin) 模型。這才是最有價值的資產。

風險?當然有…

這套方法聽起來很理想,但執行上還是有風險。首先,就是「人」。工程師要會用軟體,要看得懂數據,現場的師傅也要願意相信電腦,而不是只相信自己的手感。這需要時間去磨合,需要教育訓練。

再來,是「軟體不是萬能」。模擬的準確度,永遠取決於你給它的參數有多準。 如果你連自己用的材料特性都搞不清楚,那模擬出來的東西,參考價值就很有限。垃圾進,垃圾出。所以前面說的,用實際數據去校正模型,才那麼重要。

最後是成本考量。軟體授權、高性能的電腦、還有專業人才的薪水,都是一筆不小的投資。 對於規模比較小的工廠來說,可能要評估一下,這個投資跟它能解決的廢品損失,到底划不划算。

常見的誤解

最後,我想釐清幾個常見的誤解。

- 「買了軟體就能解決一切?」:錯。軟體只是工具,重點是使用它的人,以及有沒有建立起一個數據回饋、持續優化的流程。

- 「模擬結果跟實際100%一樣?」:不可能。模擬是簡化的物理模型,目標是趨勢準確,而不是數值完全一樣。 重點是透過模擬找到對的方向,減少試誤的次數。

- 「這是不是要完全取代老師傅?」:也不是。老師傅的經驗很有價值,特別是在處理一些突發狀況、或是判斷一些模擬沒考慮到的細節。最好的方式,是讓老師傅的經驗跟數據結合。讓老師傅來判斷模擬的結果合不合理,或是提出新的改善方向讓工程師去模擬。這叫「人機協作」。

總之…嗯…從經驗走向科學,從「藝術」走向「技術」,我覺得是鑄造這個行業…必然要走的路。縮孔這個老問題,現在有了新的解決方法。雖然過程會有點辛苦,但走對了,效益是很驚人的。

你在工廠裡,有遇過什麼特別難搞的鑄造缺陷嗎?是縮孔、氣孔,還是裂紋?在下面留言分享一下你的經驗吧。