先說結論

簡單講,銲接模擬就是用電腦先跑一次焊接會發生什麼事。重點在「預測」溫度怎麼跑、東西會不會變形。搞懂這個,就不用等到真的焊下去,結果整個工件彎掉、報廢,浪費一堆時間跟錢。核心就是先做熱分析,再把溫度結果當作負載,去做結構分析。

為什麼這東西重要?看個例子就知道

想像一下,我們要焊一個很長的T型接頭。如果沒先模擬,直接憑經驗開幹,很可能焊完冷卻後,整個結構就因為殘餘應力而翹起來,像香蕉一樣。這在精密組裝裡是天大的災難。 但如果事先模擬,我們可以先在電腦裡試好幾種不同的焊接順序、夾具有沒有夾對地方,或是調整焊接速度跟電流。

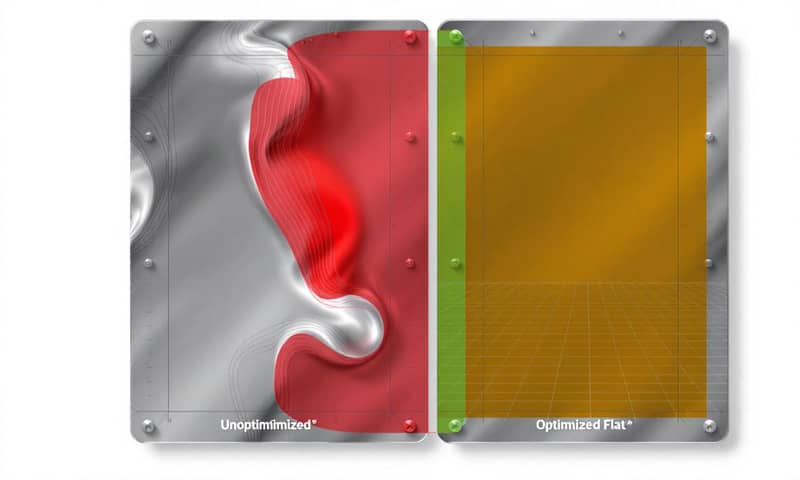

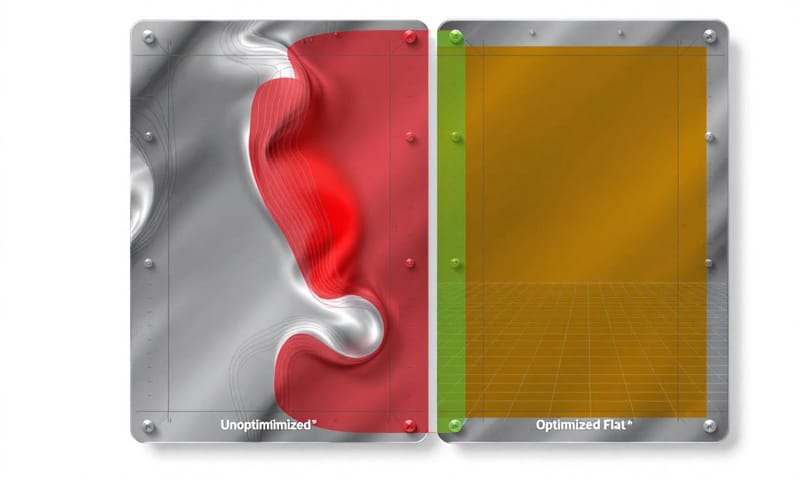

你看,左邊是沒優化的結果,整個翹到不行。右邊是我們透過模擬調整過焊接順序後的結果,變形量小很多。省下來的就不只是材料,還有後面校正變形要花的工時,甚至可以避免掉整個專案的延遲。

那...到底怎麼做?

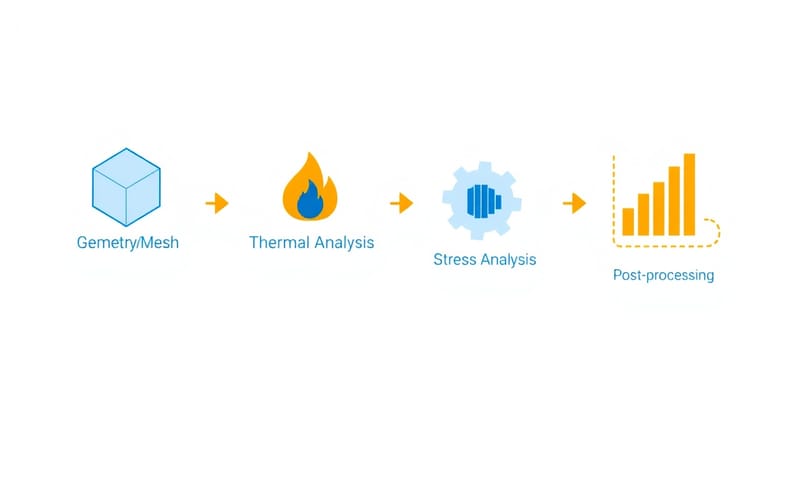

好,來講正題。整個流程大概是這樣,這是我自己習慣的作法,基本上大同小異。

第一步當然是準備模型。3D模型進來,第一件事就是簡化。一些不影響結構剛性的小孔、圓角,全部拿掉,不然網格會切到死。

接著是切網格(Meshing)。這一步超級關鍵。焊道跟旁邊的熱影響區(Heat-Affected Zone, HAZ)要切得夠細,因為那裡的溫度梯度跟應力變化最劇烈。但離焊道遠的地方,網格就可以粗一點,不然電腦會跑到天荒地老。Ansys Mechanical 這類軟體都有工具可以幫你做這種局部加密。

再來,定義熱源。這不是簡單給個溫度就好。現在業界很常用一個叫「高達克雙橢球熱源模型」(Goldak's double ellipsoid heat source) 的東西。 簡單說,它把焊接電弧前面的加熱區跟後面的拖尾區模擬成兩個不同的橢球,這樣才符合真實焊接熔池的物理行為。 比起早期的點熱源或高斯分佈模型,這個準確多了。

然後就是開始計算了。

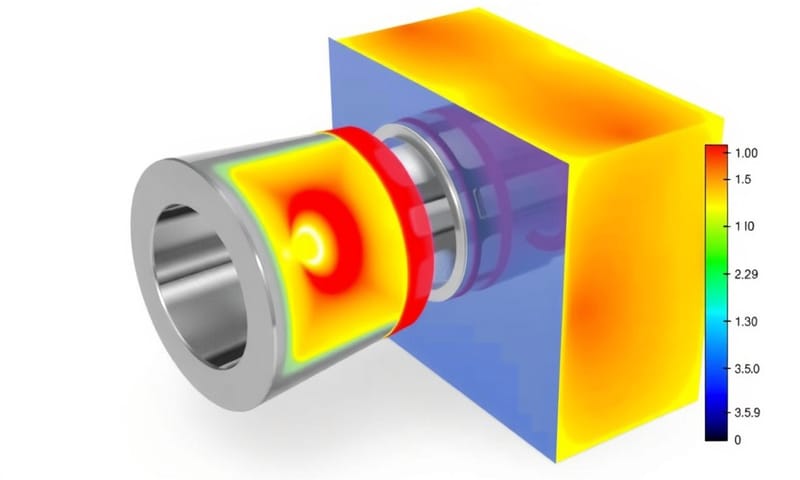

- 暫態熱傳分析 (Transient Thermal Analysis):這一步是模擬在焊接過程中,溫度隨著時間的變化。 你會得到每個時間點,工件上每個節點的溫度。這一步跑完,你就能看到溫度場分佈,還有熱影響區大概多大。

- 結構分析 (Structural Analysis):把上一步算出來的溫度歷史,當作「熱負載」加载到結構模型上。 材料在高溫下會膨脹,機械性質(像降伏強度)也會急遽下降,這些都要考慮進去。軟體會根據這些溫度變化去計算工件的應力跟應變。冷卻後,那些不均勻的塑性應變就會變成我們最頭痛的「殘餘應力」和「焊接變形」。

對了,如果你的焊接有填料,那就要用到所謂的「生死單元」(Element Birth and Death) 技術。 意思就是,還沒焊到的地方,那些代表焊料的網格單元是「死的」(沒有作用),隨著焊槍移動,再一個個「活化」它們,這樣才能模擬材料堆疊上去的過程。

用什麼軟體?有差嗎?

當然有差。這就像你要鎖螺絲,用電動起子跟用手轉,都能鎖,但效率跟爽度完全不同。

市面上的主流大概分兩派:

- 通用型有限元素分析 (FEA) 軟體:像是 Ansys、Abaqus。它們很強大,什麼都能做。但用在焊接上,你可能需要自己寫一些子程序 (subroutine) 去定義複雜的熱源模型或材料行為。 彈性大,但對使用者的要求也高。

- 專業焊接模擬軟體:例如 Simufact Welding 或 ESI SYSWELD。這些軟體就是專門為焊接而生的。 它們把很多焊接的專門知識都包裝好了,介面也比較直覺,你不用從零開始去搞那些複雜的設定,只要按照焊接製程的邏輯去點選設定就好,像是選熱源類型、定義焊槍路徑、設定夾具等等。 對於不是有限元專家的焊接工程師來說,友善非常多。

這幾年看下來,台灣的產業也越來越重視這一塊。像工研院 (ITRI) 就有針對鋼構的雷射填料焊接開發模擬技術,甚至搞出數位雙生 (Digital Twin) 的巨型焊接系統。 這種就是非常深入的應用,把模擬跟實際產線結合。而金屬中心 (MIRDC) 也有提供焊接變異解析的服務。 這說明,從國際大廠到台灣在地的研發法人,大家都在往這個方向走,用模擬來提升焊接品質。

模擬的限制與常見錯誤

講了這麼多好處,但模擬不是萬靈丹。它也有極限。

- 材料數據是關鍵:你的材料性質在高溫下的數據準不準,直接決定模擬結果的生死。特別是熱膨脹係數、導熱率、比熱,還有不同溫度下的應力應變曲線。這些數據很難測量,常常只能用資料庫的,但跟你的實際用料一定有差。

- 簡化帶來的誤差:為了計算效率,我們簡化了模型、邊界條件。例如,夾具的夾持力其實很難完美模擬,環境的散熱條件也只是個大概。這些都會累積成誤差。

- 垃圾進,垃圾出 (Garbage In, Garbage Out):這句話在模擬界是聖經。如果你的網格品質很差、邊界條件亂設、熱源模型選錯,那跑出來的結果再漂亮也只是個漂亮的垃圾。

我自己看過最大的問題,就是很多人太相信預設值,或是忽略了高溫物理行為的複雜性。焊接模擬是一個多物理耦合的問題,牽涉到熱傳、結構力學、甚至材料冶金相變,絕對不能把它當成一個簡單的線性結構分析來做。

總之,這工具很有用,但用的人腦袋要清楚,要知道自己在做什麼,也要能判斷結果的合理性。這比會不會操作軟體本身更重要。