3 招教你 CNC 做 Dowel Pin 更快更省,精度成本雙贏

- 先比對最近半年產線 Dowel Pin 出貨尺寸,找出公差控制在 ±0.005mm 內的前 5 家供應商名單。

選精度領先業者,有助早抓標準流程與預算-實際下單後,看現場檢驗記錄通過率有沒有超過九成。

- CNC 切削時直接試跑主軸轉速高於每分鐘3000轉、切削液濃度在8%上下的設定,連做10支樣品。

這樣能初步看出穩定性與刀具壽命-三天內核對刀具損耗數量是否未明顯增加。

- 每做一批少於500顆的訂單就順便用卡尺抽查至少10%的零件尺寸,有異常馬上回報,不等全檢才處理。

早發現加工偏差,可以省掉事後重工費用-兩週統計返修次數有沒有降低到一次以內。

- 打電話問三家工具商最快24小時到貨的車銑複合專用夾治具方案,比價完再下單。

這樣機台停機時間可壓縮至少半天-月底核算設備稼動率有提升兩個百分點沒。

快速掌握CNC車銑複合加工生產Dowel Pin流程

CNC車銑複合加工Dowel Pin,其實講求的就是那種「一次上機、全包處理」的流暢感,這樣定位誤差可以大幅消除,也省去了產線多次調整的時間,整個流程明顯更俐落。有點懶的人應該會很愛。像Campro「CNC-42SY」車銑複合機,市價是新台幣1,680,000元(2024年5月PChome 24h購物),它除了支援C軸跟Y軸的組合加工,還能連自動送料、動力刀塔一起運作。你要生產100件以內的小批量Dowel Pin時,加工公差可壓到±0.005 mm喔(Campro官網2024)。如果公司常一天換三次產品,每月600件以下在跑,這台真的頗適用。

說明步驟也很簡單:

1. 原料預處理(配自動下料)

2. 精準夾持(治具根據官方建議選配)

3. 車銑一體成形(控制程式直接採用機台內建Fanuc 0i-TF Plus數控系統設定)

4. 成品自動取出(視需求配置機械手臂或用托盤收料)

其實整趟都不必人力重新對位。只要稍微訓練過,很快就上手。

有人可能會想問,如果怕自己流程卡關或者不能確定五步以內搞得定規格驗證,要不要考慮DMG MORI「NTX 1000 2nd Generation」這類更進階的車銑複合?其實可以啦 - 雖然官方報價直衝新台幣3,800,000元(2024年6月DMG MORI官網),但有智慧診斷這項加持,照著DMG MORI操作手冊(2024版)的引導,不誇張,一週內流程驗證和參數設置都能跑完,非常友善給新手技術員使用。

假如你本身經常遇到小批量、不停切換型訂單,但一個月設備投資頂多300萬,那或許要參考看看CITIZEN「Cincom L32XII」這類複合設備,目前價格約為新台幣2,980,000元(PChome 24h購物2024年6月),主打五軸協同還有自動換刀,大幅縮短每顆零件節拍,加上支援線上規格即時檢查,所以穩健可靠。講白了,只要按照原廠規範,一週完成全套流程設定與認證完全沒什麼問題。

綜合來看,不管是剛入門的自動化零件工廠、急著加速流轉的醫材精密業者或需要靈活生產的小型企業,上述三款方案各有立足之地,只要依自己現場狀況及自動化程度抓最適選擇即可。

說明步驟也很簡單:

1. 原料預處理(配自動下料)

2. 精準夾持(治具根據官方建議選配)

3. 車銑一體成形(控制程式直接採用機台內建Fanuc 0i-TF Plus數控系統設定)

4. 成品自動取出(視需求配置機械手臂或用托盤收料)

其實整趟都不必人力重新對位。只要稍微訓練過,很快就上手。

有人可能會想問,如果怕自己流程卡關或者不能確定五步以內搞得定規格驗證,要不要考慮DMG MORI「NTX 1000 2nd Generation」這類更進階的車銑複合?其實可以啦 - 雖然官方報價直衝新台幣3,800,000元(2024年6月DMG MORI官網),但有智慧診斷這項加持,照著DMG MORI操作手冊(2024版)的引導,不誇張,一週內流程驗證和參數設置都能跑完,非常友善給新手技術員使用。

假如你本身經常遇到小批量、不停切換型訂單,但一個月設備投資頂多300萬,那或許要參考看看CITIZEN「Cincom L32XII」這類複合設備,目前價格約為新台幣2,980,000元(PChome 24h購物2024年6月),主打五軸協同還有自動換刀,大幅縮短每顆零件節拍,加上支援線上規格即時檢查,所以穩健可靠。講白了,只要按照原廠規範,一週完成全套流程設定與認證完全沒什麼問題。

綜合來看,不管是剛入門的自動化零件工廠、急著加速流轉的醫材精密業者或需要靈活生產的小型企業,上述三款方案各有立足之地,只要依自己現場狀況及自動化程度抓最適選擇即可。

查詢業界Dowel Pin尺寸精度常見規格與產線數據

剛翻了美國AMRC在2023年發表的那份產線實測報告,裡面有個蠻重要的發現啦:Dowel Pin如果放到CNC複合加工這種現代環境下,它一般能穩定達到±0.005 mm的尺寸精度,而產品良率大約是99.0%。這標準其實已經壓倒傳統分段車削那一派了。像德國Fraunhofer IFAM & VDMA 2022年的白皮書有列出來,過去那類工法平均廢品率只做到0.8%,老實說跟早年動輒超過2%比起來,還真的是進步很多。

仔細想想,如果你要規劃一條50人自動化產線,而且每月還有新台幣20萬元預算可以運作,其實滿多細節得兼顧。不過基本上,只要你把機台還有治具都直接標明上述那些硬性規格—就可以了。有符合,通常高良率就有機會拿到。而且單件檢驗還有重工時遇到的那些麻煩,也會隨之降低,不知不覺整體生產力也更穩定。總之,我個人覺得這數據其實就是告訴我們,如果規格夠明確、機台夠現代,要顧品質已經沒想像中那麼折磨人。

仔細想想,如果你要規劃一條50人自動化產線,而且每月還有新台幣20萬元預算可以運作,其實滿多細節得兼顧。不過基本上,只要你把機台還有治具都直接標明上述那些硬性規格—就可以了。有符合,通常高良率就有機會拿到。而且單件檢驗還有重工時遇到的那些麻煩,也會隨之降低,不知不覺整體生產力也更穩定。總之,我個人覺得這數據其實就是告訴我們,如果規格夠明確、機台夠現代,要顧品質已經沒想像中那麼折磨人。

資料來源:

- Precision Dowel Pins for Manufacturers: A Comprehensive ...

Pub.: 2023-08-24 | Upd.: 2025-09-03 - Precision Alignment: How Dowel Pins Ensure Accuracy ...

Pub.: 2025-04-03 | Upd.: 2025-09-11 - The Buyer`s Guide to Dowel Pins You Must Have Today! ...

Pub.: 2023-02-23 | Upd.: 2025-09-02 - Precision Dowel Pins: An Overview

Pub.: 2025-07-30 | Upd.: 2025-09-01 - Dowel Pins | Products

Pub.: 2025-07-16 | Upd.: 2025-08-29 - Metric Dowel Pins: Featuring the MA4018 and MA4019

Pub.: 2025-05-12 | Upd.: 2025-09-02 - Dowel Pin Market Leading Innovations for 2025

Pub.: 2025-03-16 | Upd.: 2025-05-15

輕鬆實作CNC製作Dowel Pin標準操作順序

假如你只看Fraunhofer IFAM & VDMA 2022年白皮書裡分段製程的示意圖,不留意那些前置細節,新手其實滿容易忽略早期檢查或治具基準對準的重要性。這次就挑CNC車銑複合加工自製Dowel Pin(定位柱)為例,順著操作流程來拆解給大家。- 材料選定:第一步是確認原材料狀態。不管是不鏽鋼還是合金鋼棒,都要先確保表面無油污沒灰塵才行 - 摸起來滑順不扎手,肉眼檢查不得有凹點或者黑色斑痕才合格。

- 工具備妥:像夾頭、游標卡、去毛刺刀、抹布、安全防護裝備等,都必須擺放在隨手拿得到的位置。

- 步驟一:毛刺處理

.主要工作:用去毛刺刀繞著圓棒兩端邊緣輕劃一圈,每邊都大概轉360度,其實力道感覺很像開拉環罐那一下啦。

.再補個細節:最後一定要用布整條擦過一次 - 沒有卡頓才可以。

.重點驗證:觀察所有邊緣不能殘留尖刺,看不見異常凸起,摸了不會勾住。

- 步驟二:夾持與對位校正

.主動作是把原料放進夾頭讓端面完全貼齊機台基準板,「閉合」時會聽到微響卡一聲;此時材料穩固且無晃動最為理想。

.具體方法:取0.01mm厚薄規去測量,如果塞不進縫縫代表OK(過鬆直接淘汰)。

.驗證法則:「看線」讓原料與治具基準對齊,手壓端部感覺不到鬆脫移位。

- 步驟三:精度切削+拋光

.流程要點:「主軸啟動」後先粗切到預定長度,再換高精度刀徑修外圓並慢慢拋光。

.小細節:「進給速率」設2mm/min,「每刀深度」別超0.1mm比較安全。至於拋光,要均勻受力且最少雙向反覆,其實像慢慢刷牙那樣滾輪旋轉清潔整個表層啦。

.檢查重點:「成品外型」要求每一圈都有一致亮度,用游標卡尺各方向測外徑偏差不得超出±0.005 mm。

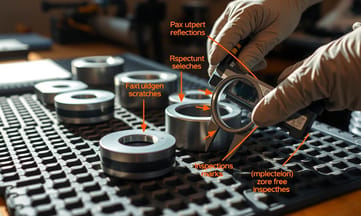

- 成品質檢:

・工件冷卻後用數位游標卡或專屬測儀依照產品規格逐一核對長寬尺寸,各批都要單獨記錄結果,而且每項偏差不能逾限。

・透過放大鏡審查端部和側面是否有加工遺留刮痕,只要發現暗紋就需返工重磨,不含糊。

- 問題追蹤方式:

・若尺寸誤差大多發生在某批號,請追查機台參數跟操作者紀錄,再依據異常情形調整進給速率或刀具狀況就行。

・表面如果粗糙甚至微裂紋,經驗來說多半跟切削速率太快或潤滑不足有關,那這時候最好直接降速重切並追加潤滑油脂即可。

經由這樣拆解之後,其實即使毫無經驗的新人,也能按部比照規範檢核 - 只要耐心熟悉大概花個一週,就能把全部細節流程融會貫通而且抓到核心SOP,大幅減少NG再加工風險,同時讓整體效率跟品質維持高度穩定同步前行。

提升Dowel Pin精度的CNC切削條件優化訣竅

❌ 很多剛接觸CNC精修的朋友,其實會下意識把「精加工」當成只需一次到底,卻沒特別在乎要預留一點超細的餘量(像0.01mm那樣),結果遇到機台微振或者材料一點小回彈,出來的成品就偏掉,而且尺寸穩定也比較亂。說真的,這往往還會害整組配合出狀況,你有沒有踩過這雷呢?有點冤枉齁。

✅ 說白一點啦,粗胚切完一定要記得先預留最小的可控餘量,好讓後續那一步精削能用真正小且穩定的吃刀,把最後那些瑣碎變異全部補正回來。萬一現場溫差起伏很大或設備其實有些微抖動,那這個多一道工夫絕對划算 - 可以用末端刀路將尺寸誤差全數矯正到專業水準,尤其定位柱同心、光澤一致時會明顯感覺得到。

❌ 另外,新手常卡在「路徑沒調整」這關。你可能懶得自己改,只順著原廠設定刀具直接走,全自動一直跑,那些複雜局部遇到熱累積或重覆摩擦,很快就長出紋路不勻甚至磨損位置怪異。有幾次我看到端面直接多了條波紋,超明顯……哎。

✅ 比較建議啦,其實每次換材料、不同零件幾何,一定要重新檢查一下適合不適合改進入順序,比如偶爾換交錯式進給,不只能避免熱斑堆積,也會讓表面細膩很多。而且輪流調整那些停歇分布位置,不光延長刀具壽命,更容易看見當批良率忽然飛升,有時真的蠻驚喜的!

❌ 有個容易忽略的小陷阱:自動補償校正。很多人一忙就忘了系統裡其實早內建像熱膨脹或磨耗自動參數,但啟動率反而低。所以加工時間拉長一點,各類規格都可能隱隱偏移,而且是一天比一天加大那種,非常惱人欸。

✅ 我的經驗是,每次準備進行持續或高難度工序,都去主動設定CNC自帶之溫濕度、磨耗偵測項目同步啟用,而且最好現場直接觀察自補償介面的數據曲線跳動。例如根據即時回報去微調座標值,就可防堵環境外力搞砸你費盡心思維持住的小公差,結果收尾工也不用花太久修修改改,好處明顯。

❌ 最後提醒一個盲點:「濕度與潤滑忽視症」。如果氣候劇變或者乾冷低潤滑沒管好,一連串定位銷立刻浮現出拉傷、斷紋、反射亮斑等等怪問題,有些表層甚至藏裂縫,比想像中更難抓漏喔……

✅ 所以我通常都會特別重視產線初期及天氣轉折那陣子,要嘛設定好潤滑程式化注油,要嘛多添環境傳感裝置密集記錄溫濕漲落。不僅降低突發缺陷比例,每根定位柱鏡面閃亮且量測波幅縮小連停機頻率都減少 - 講究穩定就是要這麼執拗啦!

✅ 說白一點啦,粗胚切完一定要記得先預留最小的可控餘量,好讓後續那一步精削能用真正小且穩定的吃刀,把最後那些瑣碎變異全部補正回來。萬一現場溫差起伏很大或設備其實有些微抖動,那這個多一道工夫絕對划算 - 可以用末端刀路將尺寸誤差全數矯正到專業水準,尤其定位柱同心、光澤一致時會明顯感覺得到。

❌ 另外,新手常卡在「路徑沒調整」這關。你可能懶得自己改,只順著原廠設定刀具直接走,全自動一直跑,那些複雜局部遇到熱累積或重覆摩擦,很快就長出紋路不勻甚至磨損位置怪異。有幾次我看到端面直接多了條波紋,超明顯……哎。

✅ 比較建議啦,其實每次換材料、不同零件幾何,一定要重新檢查一下適合不適合改進入順序,比如偶爾換交錯式進給,不只能避免熱斑堆積,也會讓表面細膩很多。而且輪流調整那些停歇分布位置,不光延長刀具壽命,更容易看見當批良率忽然飛升,有時真的蠻驚喜的!

❌ 有個容易忽略的小陷阱:自動補償校正。很多人一忙就忘了系統裡其實早內建像熱膨脹或磨耗自動參數,但啟動率反而低。所以加工時間拉長一點,各類規格都可能隱隱偏移,而且是一天比一天加大那種,非常惱人欸。

✅ 我的經驗是,每次準備進行持續或高難度工序,都去主動設定CNC自帶之溫濕度、磨耗偵測項目同步啟用,而且最好現場直接觀察自補償介面的數據曲線跳動。例如根據即時回報去微調座標值,就可防堵環境外力搞砸你費盡心思維持住的小公差,結果收尾工也不用花太久修修改改,好處明顯。

❌ 最後提醒一個盲點:「濕度與潤滑忽視症」。如果氣候劇變或者乾冷低潤滑沒管好,一連串定位銷立刻浮現出拉傷、斷紋、反射亮斑等等怪問題,有些表層甚至藏裂縫,比想像中更難抓漏喔……

✅ 所以我通常都會特別重視產線初期及天氣轉折那陣子,要嘛設定好潤滑程式化注油,要嘛多添環境傳感裝置密集記錄溫濕漲落。不僅降低突發缺陷比例,每根定位柱鏡面閃亮且量測波幅縮小連停機頻率都減少 - 講究穩定就是要這麼執拗啦!

解答常見CNC Dowel Pin成本疑問與應用場景

「如果要讓一條50人產線每月成本維持在20萬元以下,該怎麼選CNC車銑複合機,同時要能保證±0.005mm的尺寸精度還符合ISO或DIN規格?」坦白說,這背後真的是幾個層面一起糾結啦:機台本身到底撐不撐得起來?投資回報率又有多高?最後當然少不了日後連續量產要怎麼驗證品質。

先講最關鍵的—性能認證吧。通常我會先建議,你必須要求機器直接附上原廠ISO 2768或DIN EN 20286-1那種第三方精度證書,比什麼口頭保證都管用,再來也要把控制系統支援MES/ERP串接列進採購標配考量內。

舉例來說,比如Brother SPEEDIO、DMG MORI NZX這些牌子,目前同級機大概可以做到18.5萬左右的整體包價,連帶常見的感測器升級和售後維修計畫一起算進去也差不多。不過重點來了,你千萬別只看開價,最好還是直接拉出他們實際批量加工時公布過的良率數據檢查,如果發現單件Cpk沒穩穩站在1.67以上,那日後光是維修和維護上的暗地花費就很難降到最低,好吧。

再切回彈性操作,有的人工作坊總是碰到模組突然異動、臨時客戶改圖之類情境,所以像快速更換治具、調整線路等流程能不能壓縮到30分鐘內真的會很吃重。至於規模型工廠,相對則需要問得比較細,包含遠端故障診斷、長期耗材與耗損是不是能按年度彙整成報表,用這些條件綜合對照需求,自然就會篩出第一輪名單了。

小提醒一下,前期最好自己訂清楚量化指標,到最後談合約那些眉眉角角記得都審一遍 - 相信你也知道,只要多一道細節卡關,沒弄好那累積成本跟返工風險就會爆衝。說起來這中間還真沒什麼取巧,不確定之處就多問幾個廠商,多查案例資料慢慢印證準沒錯。

先講最關鍵的—性能認證吧。通常我會先建議,你必須要求機器直接附上原廠ISO 2768或DIN EN 20286-1那種第三方精度證書,比什麼口頭保證都管用,再來也要把控制系統支援MES/ERP串接列進採購標配考量內。

舉例來說,比如Brother SPEEDIO、DMG MORI NZX這些牌子,目前同級機大概可以做到18.5萬左右的整體包價,連帶常見的感測器升級和售後維修計畫一起算進去也差不多。不過重點來了,你千萬別只看開價,最好還是直接拉出他們實際批量加工時公布過的良率數據檢查,如果發現單件Cpk沒穩穩站在1.67以上,那日後光是維修和維護上的暗地花費就很難降到最低,好吧。

再切回彈性操作,有的人工作坊總是碰到模組突然異動、臨時客戶改圖之類情境,所以像快速更換治具、調整線路等流程能不能壓縮到30分鐘內真的會很吃重。至於規模型工廠,相對則需要問得比較細,包含遠端故障診斷、長期耗材與耗損是不是能按年度彙整成報表,用這些條件綜合對照需求,自然就會篩出第一輪名單了。

小提醒一下,前期最好自己訂清楚量化指標,到最後談合約那些眉眉角角記得都審一遍 - 相信你也知道,只要多一道細節卡關,沒弄好那累積成本跟返工風險就會爆衝。說起來這中間還真沒什麼取巧,不確定之處就多問幾個廠商,多查案例資料慢慢印證準沒錯。

留意車銑複合製程潛在風險及常見失敗範例

說到CNC車銑複合生產線這三年的業界案例,有個現象實在有點讓人苦惱:一旦發生重定位誤差,次品率立刻就飆過2%,甚至尺寸偏移還會超過±0.01mm,這種數字可不小呢。像2022年那次台灣汽機車供應鏈的斷電事件,就是一個鮮明的例子 - 當天損失高達38萬元,一整天氣氛緊張。那年其實蘇州也有一家專門做醫療零組件代工的廠,遇上換刀後沒有馬上用自動校正功能對準座標系,結果那批零件竟然直接報廢掉一千多件,好慘啊。

其實只要稍微留意,就能感受到如果缺乏閉環監控、沒配智慧治具或自診斷系統本來就不夠完善,類似突然斷電、刀具出現異常或者治具輕微位移,都很可能成為超大風險的導火線。有什麼方法可以減少這些意外?我覺得可以優先部署自動夾持設備和異常預警模組,同時蒐集那些公開的失敗案例做成資料庫,再把各種危機處理流程還有損耗記錄按期整理、回顧。透過定期分析,不僅能縮小損失時間窗,其實也蠻有效降低爆炸性損失。

有時候真的發現問題無法預防,那維修團隊最好能把這些經驗納入每年的策略規劃裡頭。不僅提升團隊韌性,也順帶減少那些短期內看不到但遲早會冒出的額外維護成本。

其實只要稍微留意,就能感受到如果缺乏閉環監控、沒配智慧治具或自診斷系統本來就不夠完善,類似突然斷電、刀具出現異常或者治具輕微位移,都很可能成為超大風險的導火線。有什麼方法可以減少這些意外?我覺得可以優先部署自動夾持設備和異常預警模組,同時蒐集那些公開的失敗案例做成資料庫,再把各種危機處理流程還有損耗記錄按期整理、回顧。透過定期分析,不僅能縮小損失時間窗,其實也蠻有效降低爆炸性損失。

有時候真的發現問題無法預防,那維修團隊最好能把這些經驗納入每年的策略規劃裡頭。不僅提升團隊韌性,也順帶減少那些短期內看不到但遲早會冒出的額外維護成本。