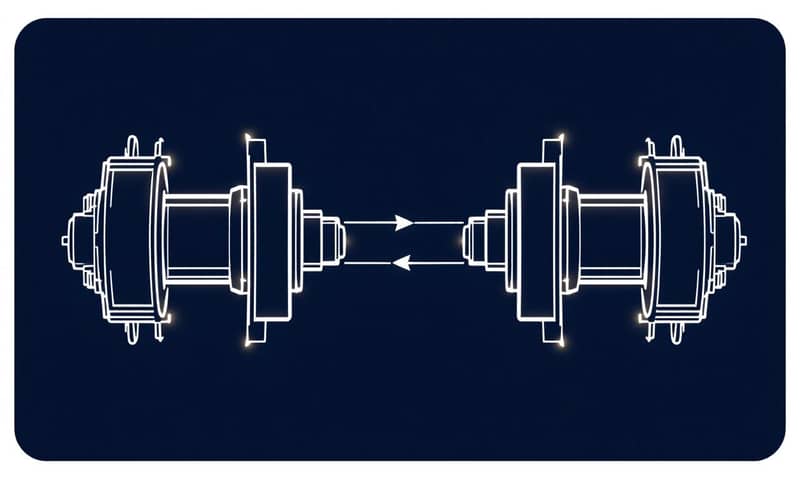

嗯...今天要來聊一下萬向聯軸器的選型。這東西...說真的,很多人覺得不就是個連接件,能轉、尺寸對了就好。但...事情沒那麼簡單。我處理過很多案子,設備振個不停,軸承一直壞,換了半天,最後才發現...源頭是聯軸器選錯了。而且,十之八九,都是扭矩算錯了。

所以,對,今天不講太多複雜的理論,就講講這個扭矩計算,到底錯在哪裡,又該怎麼把它...嗯...算對。

先說結論,重點一句話

你的計算扭矩(Tc)...絕對不能只用馬達銘牌上的功率去算。一定要把「工況係數 (K)」這個東西想清楚,不然選出來的聯軸器,不是壽命比預期的短,就是...嗯...讓整台機器跟著你一起抖。

為什麼會算錯?大家常掉的幾個坑

我看過的錯誤...真的很多,但歸納起來,大概就這幾種。很多人,真的...太相信公式了。公式 `T = 9550 * P / n` 大家都會背,但魔鬼都在你看不到的地方。

第一個坑,就是功率 `P` 亂代。你是不是直接看馬達上寫多少 kW 就用多少?嗯...如果你的負載很平穩,像風機、水泵這種,那還好。但如果是那種走走停停、有瞬間衝擊的設備,比如輸送帶突然啟動、或是軋鋼機那種,你用平均功率去算,那肯定出事。那個瞬間的峰值扭矩,可能...是平均的好幾倍。聯軸器就是被那個瞬間的衝擊打壞的。

第二個坑,工況係數 `K` 值...憑感覺給。很多型錄會給你一個表,什麼負載配什麼K值。但那個都只是參考。比如說,國外的資料,像一些德國大廠 GKN 的手冊,他們會把工況分得非常細。但我們在台灣,有時候為了方便,或是供應商 給的資料比較簡化,可能就...大概抓個 1.5 或 2.0。這就很危險。你的啟動頻不頻繁? 是不是正反轉?環境有沒有腐蝕性?這些都會影響K值,不是一個「中等衝擊」就能概括的。

第三個,也是最常被忽略的...轉速跟角度的影響。萬向聯軸器,它...它不是等速的。只要有角度,就會產生一個不均勻的轉速,角度越大,這個不均勻就越嚴重,然後就變成振動。有個國外的資料就提到一個經驗法則,轉速 (rpm) 乘以你的工作角度 (β),這個值最好不要超過 10,000。很多人選型時只看了扭矩,根本沒把這件事放進去。結果呢?扭矩是夠,但轉起來...整台機器都在共振。

那...到底要怎麼算才對

好,抱怨完了,來講講...我自己覺得比較保險的作法。這不是最快的,但是...能讓你睡得比較安穩。

首先,忘掉那個單純的理論扭矩 `T`。你要把重點放在「計算扭矩 (Tc)」跟「疲勞壽命」這兩件事上。

第一步,是誠實地評估你的工況。不要再憑感覺了。拿出你的設備操作SOP,去看:

- 一小時內啟動幾次?有沒有緊急煞車?

- 負載是平順的,還是像石頭掉下來那樣,突然一下?

- 馬達本身是變頻的還是全速運轉?變頻馬達在低轉速時扭矩特性不一樣。

- 有沒有正反轉?那個衝擊是雙倍的。

把這些問題想清楚,再去查表,選一個...嗯...比較接近的 `K` 值。寧可選大,不要選小。這點國內外的原則都一樣,只是國外手冊分得更細。

第二步,用 `Tc = T * K` 算出計算扭矩。這個 Tc,必須小於你選的聯軸器型錄上的「額定扭矩 (Tn)」。這是最基本的強度校核,確保它不會當場被打斷。

但這樣就夠了嗎?不...不夠。這只保證了它「不會馬上壞」。

第三步,你要考慮「壽命」。這點在很多比較好的國外型錄,像是 Renold 或 AISCO 的資料裡都會特別強調。他們會提供一個叫做 B-10 壽命的計算公式。這個公式會把你的「實際工作扭矩」、「轉速」還有「工作角度」全部考慮進去,然後算出一個預估的軸承工作小時數。這才是真正專業的選法。你不能只求它不會斷,你要它能用得久。在台灣,比較多廠商可能只提供額定扭矩,比較少會附上詳細的壽命計算式,這時候...你就要自己多問一句,或者,直接找有提供這些資料的品牌。

選型時,還有哪些魔鬼細節

扭矩算對了,大概就成功了八成。但還有一些小地方...會讓你的努力白費。

| 考量點 | 嗯...比較隨便的作法 | 比較龜毛(但正確)的作法 |

|---|---|---|

| 動平衡 | 反正轉速不高,應該沒差吧? | 查清楚!只要轉速超過 300 rpm 左右,或軸本身很長,就要跟廠商要求做動平衡。不然那個離心力會製造額外振動。 |

| 安裝對心 | 眼睛看一下,差不多就行了。 | 拿雷射對心儀或至少拿千分錶。兩個萬向節叉頭必須在同一個平面上,角度也要對稱。裝歪了,神仙也救不了。 |

| 伸縮量 | 固定死了,應該不會動吧。 | 考慮熱脹冷縮跟機架的微小位移。特別是長軸,一定要選有花鍵伸縮的型式,給它一點活動的空間。不然軸承會被活活頂壞。 |

| 潤滑 | 出廠不是都有油了嗎?壞了再說。 | 定期檢查油嘴,按時補充潤滑脂。潤滑失效是軸承磨損最常見的原因,針輪軸承一磨損,間隙變大,就開始抖了。 |

什麼情況下,萬向聯軸器不是最好的選擇?

對,這也是個問題。萬向聯軸器很常用,但不是萬能。在某些情況下,用別的東西可能更好。

比如說,如果你的兩軸只是有非常微小的平行或角度偏差,而且你需要很高的轉速跟精度,那...用膜片式聯軸器 (Diaphragm Coupling) 或金屬波紋管聯軸器 (Bellows Coupling) 可能更適合。它們是真正的等速傳動,完全沒有萬向聯軸器那種轉速不均勻的問題。

另外,如果你需要吸收大量的衝擊和振動,那...輪胎式聯軸器 (Tire Coupling) 或彈性聯軸器 (Elastomeric Coupling) 的效果會好很多。萬向聯軸器本身是剛性的,它傳遞振動,而不是吸收振動。

所以...選型之前,還是要退一步想,我的需求到底是什麼?是傳遞大扭矩和角度?還是追求高精度、高轉速,或是...吸振?不要手上只有一把錘子,看什麼都像釘子。

常見的誤解釐清

最後,講幾個我最常聽到的誤解。

第一個,「聯軸器越大越好」。錯。過大的聯軸器慣性也大,對馬達的加減速是負擔,也更貴。選用剛好、帶一點安全裕量的,才是最好的。

第二個,「振動是機器的問題,跟聯軸器無關」。嗯...不一定。很多時候,振動的源頭就是聯軸器安裝不當或動平衡沒做好。在怪罪其他地方之前,先檢查一下聯軸器吧。

第三個,「安裝時,螺栓鎖越緊越好」。這也錯。每個螺栓都有建議的鎖固扭矩,太緊會讓法蘭變形,甚至損壞螺栓。一定要用扭力扳手,按照廠商的建議值去鎖。

唉...總之,這東西就是這樣。細節很多,需要多一點耐心。但只要一開始把扭矩算對,把安裝做好,後面真的可以省下非常...非常多的麻煩。

小測驗:你的下個專案該怎麼選?

情境:一台 15kW、1500rpm 的馬達,要驅動一台有中等衝擊的輸送帶,兩軸夾角 5 度。你會怎麼開始你的選型計算?在下面留言分享你的第一步吧!是先找 K 值?還是先算轉速x角度?