前言:選代工廠,是在選夥伴,不是買菜

好,今天要來聊聊射出代工廠。這件事,真的比想像中複雜。很多人以為就是拿著設計圖,找間報價最低的工廠,然後等著收貨,跟上菜市場買菜一樣。老實說,這樣想大概十次有九次會出問題。

選錯廠商的痛點很多,最常見的就是模具廠跟射出廠互踢皮球。 產品有問題?射出廠說你模具開不好;模具廠說他射出技術爛。結果就是你卡在中間,時間跟錢一直燒。所以今天不是要講那種「什麼是射出成型」的基礎課,而是直接切入兩個最血淋淋、最關鍵,但也最多人忽略的重點:模具保管和品質管控。

模具是你的資產,不是工廠的人質

這點要先建立一個觀念:你花錢開的模具,是你的「資產」。它跟你的電腦、你的生財工具一樣,是屬於你的。但實務上,這副幾十萬甚至上百萬的模具,卻長期放在別人(代工廠)家裡。這就產生了風險。

我看過最誇張的案例是,有家公司想換代工廠,結果舊廠商說要拿回模具?可以,付一筆「保管費」。還有更扯的,直接把模具扣住不給,逼你繼續下單。 這在業界不是新聞,特別是當初合約沒寫清楚的時候。

所以,第一件事,在跟任何廠商合作前,就要把「模具所有權」白紙黑字寫清楚。這不是不信任對方,這是專業。一份好的模具保管合約,至少要包含幾個重點:

- 所有權聲明:明確寫出「模具(編號XXXX)之所有權歸屬於甲方(就是你)」。

- 使用限制:載明此模具僅能用於生產甲方訂單,乙方(代工廠)不得用於為自己或任何第三方生產。 這能防止你的設計被拿去濫用或抄襲。

- 保管與維護責任:工廠有責任妥善保管模具,包含防鏽、定期保養等。 模具壽命內,非正常磨損的損壞,維修責任歸屬也要寫清楚。

- 取回權利:你(甲方)有權隨時取回模具,乙方不得以任何理由扣留。 有些國外合約甚至會註明,提出要求後幾天內必須歸還。

- 保密條款:工廠不得複製模具或洩漏相關技術資料。

在台灣,可以參考像塑膠工業技術發展中心(PIDC)提供的資源或課程,他們對這些產業規範有深入的了解。 但有趣的對比是,有些國外(特別是中國大陸)的供應商,會在合約中埋藏一個條款:如果你想把模具移走,需要額外支付模具總價的15%到30%費用。 他們的邏輯是,開模報價低,利潤主要來自後續的量產訂單,提前移走等於擋他們財路。 所以,看合約時真的要逐字逐句檢查,特別是跟海外廠商合作。

品質不是抽獎,是科學化的管理

「為什麼第一批樣品很完美,量產後品質就亂七八糟?」這也是月經題。很多人以為品管就是出貨前,叫幾個員工用眼睛看看、用手摸摸。這不叫品管,這叫抽獎。

真正可靠的工廠,品管是一套系統化的流程,從原料進來到成品出貨,每個環節都有監控。 你在評估廠商時,可以從以下幾個面向去問,去觀察:

1. 有沒有品質系統認證?

ISO 9001 是一個最基本的門檻。 它不保證產品100%完美,但代表這家工廠至少有一套標準化的管理流程。 如果你是做醫療或汽車產業,那可能還需要 ISO 13485 或 IATF 16949 這類更嚴格的產業認證。 有認證的廠商,通常在文件管理、流程追溯上會比較可靠。

2. 他們怎麼做進料檢驗(IQC)?

塑膠原料每一批的物性都可能有微小差異(例如MFR,熔融指數),這些差異會直接影響成品的尺寸和外觀。 可靠的工廠會對每一批進來的原料做檢驗,確保它們符合規格。你可以問他們:「你們會檢查原料的什麼數據?會要求供應商提供材質證明(Certificate of Conformance)嗎?」

3. 製程中如何監控(IPQC)?

量產過程中,他們是每隔多久抽檢一次?還是只在換班時看一下?有沒有所謂的「首件檢查」(First Article Inspection, FAI),也就是每班開工或更換條件後,第一件產品必須經過完整檢驗才能繼續生產。 另外,有沒有使用統計製程管制(Statistical Process Control, SPC)之類的工具來監控生產數據的穩定性?這些都是觀察重點。

4. 最終檢驗(FQC/OQC)用什麼設備?

除了用肉眼看外觀,尺寸是怎麼量的? 只用卡尺?還是有二次元、三次元測量儀(CMM)? 這些精密儀器才能確保複雜的曲面或精細的尺寸符合你的設計公差。你可以直接問:「如果我的產品這個R角公差要求在±0.05mm,你們要怎麼量測來保證?」看他們怎麼回答。

怎麼選?一個簡單的比較表

講了這麼多,我知道還是很難選。簡單講,工廠沒有完美的,只有適不適合你的。我習慣把廠商分成大型廠和中小型廠來看,他們的優缺點非常不同。

| 比較項目 | 大型射出廠 | 中小型射出廠 |

|---|---|---|

| 優點 | 設備齊全、產能大、有制度(通常有ISO認證),適合大訂單。 | 彈性高、溝通直接(可能直接對老闆或老師傅)、打樣快,適合新創或小量多樣的產品。 |

| 缺點 | 流程僵化、報價硬、小單可能不太理你,溝通要透過PM層層轉達。 | 制度可能不全、品質穩定性要多觀察、好的老師傅可遇不可求、模具維護可能較隨性。 |

| 模具保管 | 通常有專門的模具倉和保養制度,合約流程完整。 | 要特別確認模具存放環境,合約最好自己準備或請律師看過。 |

| 品質系統 | 品管部門獨立,檢驗設備(如CMM)較齊全,報告文件完整。 | 可能由生產人員兼任品管,檢驗靠基本量具,要主動要求檢驗報告。 |

| 適合誰? | 需求量大(例如幾十萬件起跳)、規格要求極嚴格(如醫療、汽車),且預算充足的品牌。 | 新創公司、少量多樣的產品、開發週期需要快速迭代的專案。 |

結論:別只看價格,溝通和誠信更重要

繞了一大圈,最後還是要回到「人」。技術和設備都是硬指標,但合作是長期的,溝通順不順暢、對方是不是願意解決問題,這點有時候比價格還重要。

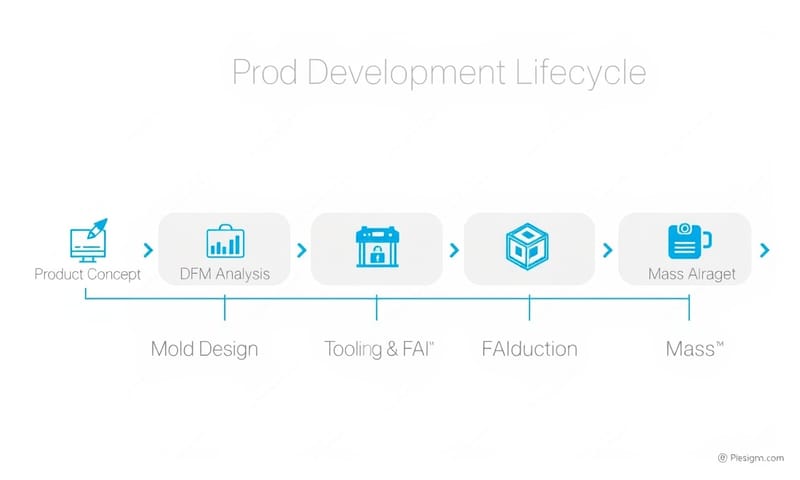

一個好的合作夥伴,會在設計初期就給你建議(Design for Manufacturability, DFM),告訴你哪裡可能不好做、哪樣改可以省錢或提高良率。 而不是你說什麼他都說好,等問題發生了才兩手一攤。便宜的報價很誘人,但如果它犧牲的是品質穩定性、溝通成本,甚至是模具被綁架的風險,那真的得不償失。 選擇代工廠,其實是在選擇和你一起把產品生出來的事業夥伴。