重點一句話

找台中板金廠做設備骨架或機箱,重點不是他們有什麼德國進口的百萬設備,而是那個「溝通默契」和「產業聚落」的配合速度。機器死的,人是活的,這才是打樣到量產順不順的關鍵。

為什麼要談「配合模式」?網路上不是一堆廠商嗎?

沒錯,你隨便Google一下「台中板金加工」,會跳出一大堆廠商名單,什麼大里、烏日、豐原,多到你不知道怎麼選。 他們網站上都會列出很厲害的設備,德國TRUMPF雷射切割機、AMADA折床什麼的,看起來都很專業。

但問題是,這些網站沒告訴你的是「人」的部分。當你的設計圖有問題、當你打樣出來發現干涉、當你急著要出貨...這時候,靠的就不是機器了,而是工廠跟你之間的溝通。這就是我想記錄下來的重點,那個檯面下的「配合模式」。

怎麼走完這個流程?從打樣(Prototype)到量產(Mass Production)

其實板金加工的流程,不管在哪裡都大同小異:設計、切割、折彎、焊接、表面處理。 但在台中,這個流程因為產業聚落的關係,可以變得很不一樣。我把這個過程,借用電子業常用的EVT、DVT、PVT階段來解釋,會比較好懂。

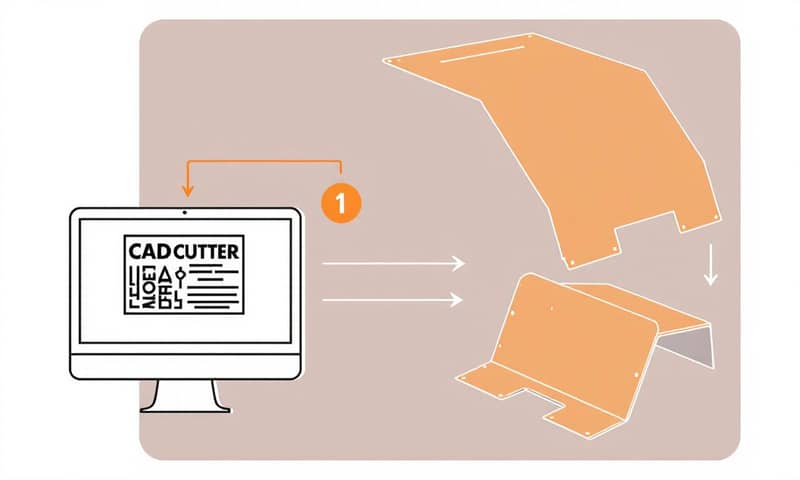

1. EVT (工程驗證測試) 階段:抓設計問題

這個階段的目標是「快速驗證」,不是要漂亮。你可能只有一個很粗略的3D圖,甚至只是手繪草圖。這時候,有經驗的台中板金廠師傅會直接看你的圖,告訴你「這裡折不起來」、「這個孔位太靠近邊緣,會變形」、「你這樣設計,焊接後會拉不住」。這種溝通非常重要,能省下你來回修改的時間。 這個階段的產出可能只是一兩件,甚至是沒焊接的散件,目的就是確認尺寸、孔位、折彎順序對不對。

2. DVT (設計驗證測試) 階段:搞定公差與組裝

EVT修修改改幾次後,設計差不多定了。現在要做的是「小批量」試產,大概5-10件。目標是確認「組裝性」跟「公差」。這時候的成品會比較完整,可能會做表面處理(例如烤漆或陽極),然後實際拿去跟你的電子零件、其他機構件組裝看看。這時候,台中工廠的「網絡」優勢就出來了。他們可能自己沒有烤漆線,但走路五分鐘就有一家配合幾十年的烤漆廠。今天下午送去,搞不好明天早上就拿回來了,這個速度在其他地方很難想像。

對了,說到公差,雖然有國際標準像ISO 2768可以參考,但老師傅的經驗有時候更實用。 他們會知道哪個地方的公差要抓緊一點,哪個地方可以放鬆一點來省成本。這點跟講求一切照標準走的德國製造思維有點不同,台灣的強項在於這種靈活性。

3. PVT (生產驗證測試) 階段:準備量產

DVT沒問題後,就要進入量產前的最後準備。這時候會用正式的生產流程跑一次,例如幾十件或上百件。目標是看「穩定性」跟「效率」。 工廠會製作專用的焊接治具、檢驗治具,確保每一件做出來的東西都長得一樣。同時也會把SOP(標準作業程序)定下來,讓不同的師傅來做,品質也不會差太多。這階段跑順了,接下來的量產才有譜。

打樣跟量產的思維哪裡不一樣?

這很重要,很多剛接觸硬體開發的人會卡關。我把它整理成一個簡單的比較表。

| 項目 | 打樣階段 (Prototype) | 量產階段 (Mass Production) |

|---|---|---|

| 目標 | 功能驗證、快速修改。做得出來、能用就好。 | 品質穩定、控制成本、提升效率。每一件都要一樣。 |

| 數量 | 1 ~ 10 件。很燒錢,但沒辦法。 | 幾百幾千件。數量越大,單價才壓得下來。 |

| 製程 | 師傅用「手路」克服。可能不用治具,靠經驗硬幹。 | 一切照SOP走。必須開治具,不然品質會飄來飄去。 |

| 溝通重點 | 「這樣改行不行?」、「有沒有更好的做法?」設計可行性最重要。 | 「交期能不能準時?」、「良率多少?」生產管理是重點。 |

| 費用 | 超級貴!因為所有時間成本、試誤成本都灌在這幾件上面。 | 單價低很多,但有最低訂購量 (MOQ) 的門檻。 |

最容易踩到的坑(常見錯誤)

跟板金廠配合,有些錯誤真的很常見,能避開就盡量避開。

- 圖面不清不楚: 只給一個JPG檔或沒標公差的3D圖,工廠很難報價,就算報了也是抓一個很寬的範圍,後續一定一堆問題。最好提供STEP或DWG檔,重要的孔位、尺寸要標出來。

- 不考慮加工極限: 設計了一個很帥的R角,結果折床刀具根本下不去;或是孔開得離折彎線太近,一折就變形。事先跟工廠討論一下,可以少走很多冤枉路。

- 把打樣價當量產價: 很多人會被樣品的單價嚇到,然後開始懷疑人生。要記得,樣品是在攤提所有的開發成本,跟量產完全是兩回事。

- 溝通全靠Email: 打字很難描述清楚機構的干涉或組裝問題。直接拿著樣品,打個電話或視訊,甚至跑一趟工廠,效率會高非常多。與板金加工廠的溝通是決定成敗的主因。

結語:所以,找台中板金廠的精髓是什麼?

說到底,台中的優勢就是那個「彈性」跟「速度」。因為整個產業鏈都在附近,雷射切割、折床、焊接、烤漆、陽極、網版印刷... 幾乎所有製程都可以在很短的距離內完成。 這讓「打樣-修改-再打樣」的循環可以變得非常快。

所以,當你在為你的新設備找外殼或骨架的協力廠商時,除了看他的設備清單,更重要的是打個電話聊聊看。感受一下他們解決問題的態度,問問他們過去做過類似產品的經驗。找到一個願意跟你一起解決問題的夥伴,遠比找到一台最貴的機器重要多了。

互動一下: 如果你現在有一個產品需要做機箱外殼,你手上會先準備好什麼資料去找廠商?

- A. 一張功能說明的草圖

- B. 完整的 3D 圖檔 (STEP/IGES)

- C. 什麼都沒有,直接帶產品去工廠討論

在下面留言分享你的選擇和原因吧!