好,我們今天來聊一下那個… 客製化板金加工。這題目聽起來好像很工業,但其實現在很多產品設計師、自造者(Maker),甚至是做室內設計的,都會碰到。常常有人會卡在一個問題上:我到底該用雷射切割,還是用傳統的折彎?哪個比較快?哪個又比較省錢?

欸,我跟你說,這問題的答案,通常不是二選一這麼簡單。它更像是一個…嗯…一個流程的優化選擇。你怎麼設計你的圖,你預計做多少數量,這都會影響最終的效率跟費用。

先說結論

好,時間寶貴,我先直接把結論講在前面。如果你要做的是那種很精細、形狀很複雜,或是有很多鏤空圖案的平面切割,那雷射切割絕對是首選,特別是少量多樣的時候。但如果你的目標是做出一個有立體結構的殼子、一個支架或是一個箱體,那重點就在於「折彎」這個工序。真正的成本關鍵…老實說,常常不是機器跑了多久,而是你給工廠的圖面畫得好不好、數量有多少,這兩點決定了大部分的開銷。

為什麼你查到的資料可能有點「落差」?

然後啊,我發現很多人上網查資料,都會覺得…欸怎麼跟我實際去工廠問的價錢兜不起來?很多文章都寫得很理想,說雷射切割多快又多有效率。這是真的,但它通常沒告訴你前半段的事。 就是那個…你的設計圖檔能不能直接用、需不需要工廠的工程師幫你改圖、機器排程要不要等…這些都是隱藏的時間成本。

比方說,很多網站會告訴你雷射切割很精準,但沒特別強調,如果你的圖檔裡面有沒封閉的線條、或是重複的線段,那雷射頭跑到那邊就會出錯或重複燒灼,反而浪費時間跟材料。 另外,他們會說折彎很便宜,但沒說如果你設計了一個很極端的R角,或是折邊留得太短,工廠的模具根本做不出來,或是做出來的良率很低,那成本一下就拉高了。

實作指引:從圖檔到成品的關鍵步驟

所以,與其單純比較兩種機器的優劣,不如我們從整個流程來看,這樣你會更清楚錢跟時間都花在哪裡。

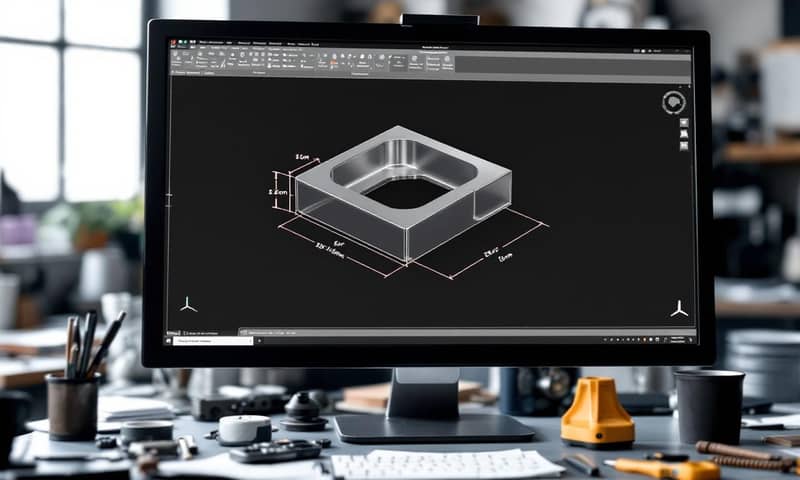

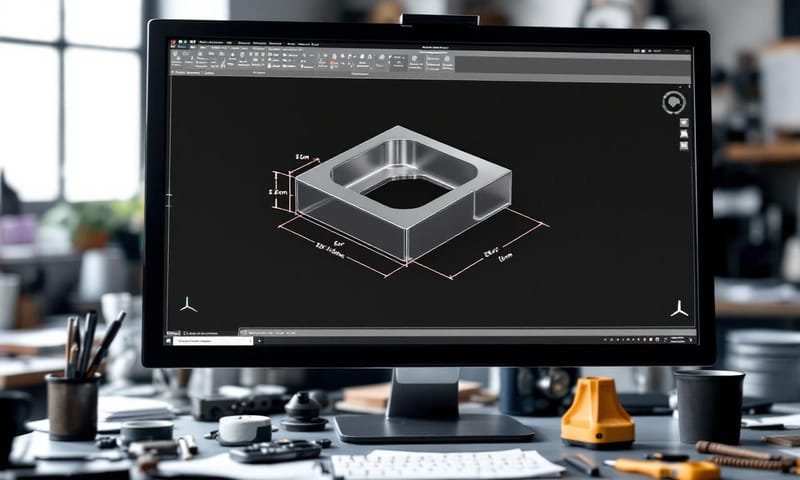

第一步,絕對是你的圖,而且不是手畫草圖那種喔。工廠需要的是電腦可以讀取的向量圖檔,最常見的就是 DXF 檔或 DWG 檔。 這裡有個超級重要的觀念,我一定要講,叫做「為製造而設計」(Design for Manufacturing)。意思就是,你在畫圖的時候,就要先幫工廠的師傅想好他要怎麼做。

舉個例子,你在畫雷射切割的圖時,就要把所有要切的線條都設定成極細的實線,而且要確保每一條線都是封閉的。 如果有要雕刻的文字或標記,也要用不同的圖層或顏色標示清楚。 這些小動作,可以省下工程師跟你來回溝通、修改檔案的時間。

圖檔好了之後,就進入雷射切割。這階段的計價方式在台灣通常是算出雷射頭總共走了多長,也就是「切割總長度」,再加上每一個「穿刺點」的費用。 所以,你設計的圖案越複雜、小洞越多,價格自然就越高。當然,材料的種類(不鏽鋼、鐵、鋁)跟厚度也是主要影響因素,越厚的板子要燒透需要的功率就越高、速度越慢,費用也就跟著上去。

切割完的平板,如果需要立體成形,就會送到下一個站:折床,進行折彎。折彎就是用上、下模具去把金屬板壓出角度。 這個步驟的成本,主要看你有幾個折角、總共折了多長,還有你的設計有沒有讓師傅很難做。例如,兩個折彎處離得太近,或是Z字形的折彎,都會增加加工的難度跟時間。

雷射切割 vs. 傳統折彎:一張表讓你秒懂

好,講了這麼多,我幫你整理成一個表,這樣應該會更清楚。這不是那種很死板的規格比較,而是我根據實際經驗,把一些…嗯…「眉角」寫進去。

| 比較項目 | 雷射切割 | 板金折彎 |

|---|---|---|

| 適合情境 | 少量多樣、複雜平面圖形、需要高度精確性的鏤空。你想想,要做個客製化招牌,上面有很多藝術字體,總不可能為此開一個模具吧?這時候雷射就無敵了。 | 需要做出立體結構的場合,像是機殼、支架、箱體。它是賦予板金「強度」跟「功能性」的關鍵步驟。單純的平板是沒什麼支撐力的。 |

| 成本結構 | 主要算「切割長度」跟「穿刺次數」。圖案越複雜,雷射頭跑的路就越長,費用就上去。所以報價通常是看圖估價,很難有固定單價。 在台灣,少量打樣通常會有個500元左右的最低消費。 | 主要算「折彎刀數」跟「加工難易度」。每一道折彎都要換模具或重新定位,所以折角越多越貴。如果設計得太刁鑽,需要老師傅花時間慢慢「喬」,那工錢就更高了。 |

| 生產效率 | 單純看機器運轉是很快的,特別是薄板。 但前置作業(審圖、改圖、排版讓一片大板能切最多零件)很花時間。所以整體效率,不能只看機器動的那幾分鐘。 | 標準角度的折彎其實很快,有經驗的師傅操作CNC折床,幾秒鐘就一道。但如果是很複雜、需要多次翻面的工件,效率就會大幅下降。而且這是接著雷射切割的「後續工序」。 |

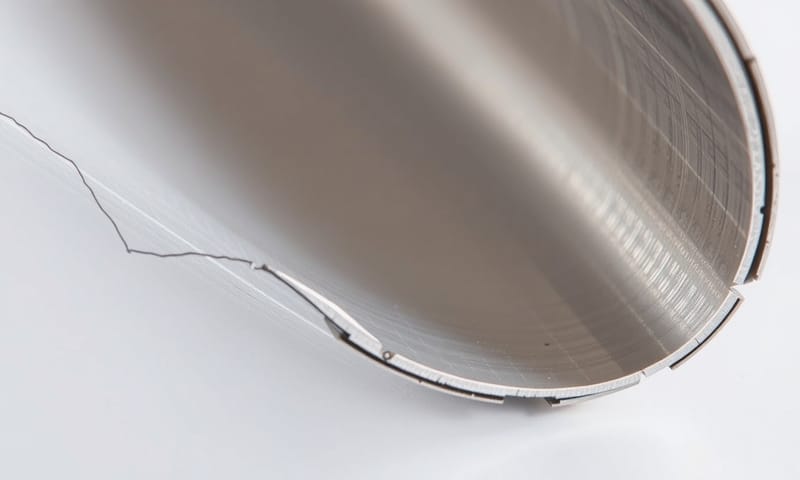

| 常見迷思 | 「雷射切割什麼都能切。」錯!太厚的金屬板(例如超過20mm的鋼板)雖然也能切,但斷面品質會下降、成本劇增。 而且像銅、黃銅這種高反射率的金屬,對雷射機的負擔也比較大,不是每家工廠都願意接。 | 「折彎就是把它折起來而已。」錯!折彎的內側R角、折邊的最小高度,都跟板材厚度有直接關係。 孔洞如果離折彎線太近,折的時候就會被拉扯變形。 這些都是設計時就要避開的雷。 |

你可能會踩到的坑

最後,講一些大家在跟工廠溝通時很容易踩到的坑。這些都是教科書上比較少寫,但實務上超級重要的事。

第一個就是材料厚度的「公差」。你以為買來1.5mm的板子,它就真的是1.5mm嗎?其實都會有正負公差。這對折彎影響很大,因為折床的參數是跟著板厚設定的。如果一批料的厚度不均勻,折出來的角度就可能會有誤差。有經驗的工廠會先量測板厚再微調參數,但這就是成本的一部分。

第二個,這點我覺得蠻有趣的,可以對照一下國內外的狀況。我之前看一些國外大型設備商,像是德國的TRUMPF,他們的技術文件都寫得非常標準化。 他們會建議你,設計時盡量使用他們推薦的標準折彎半徑,這樣工廠不用一直換模具,效率最高、成本最低。這在歐美那種追求大規模、標準化生產的邏輯下,完全正確。

不過呢,這套搬到台灣來…有時候會有點水土不服。我們這邊中小企業的板金廠非常靈活,老師傅的經驗值很高。 你給他一個非標準的怪尺寸,他可能眉頭皺一下,然後跑去倉庫翻出一個不知道藏了多久的特殊模具,或是用他的「手路」幫你「喬」出來。這種彈性是台灣製造業很強的地方,但反過來說,這也代表人為變數跟經驗傳承變得很重要,品質的穩定性…嗯,你知道的,有時候會比較看人、看師傅。

所以,總結一下,客製化板金的世界,雷射切割跟折彎是相輔相成的夥伴,而不是對手。 搞懂整個流程,在設計階段就多為後面的製造多想一點,遠比你花時間去糾結一米雷射切割要多少錢,更能有效地控制你的專案成本跟時程。

看完這些,下次如果你有類似的需求,你會選擇多花一點時間在「優化設計圖檔」上,還是會傾向找一家「老師傅經驗豐富」的工廠來幫你解決問題呢?在下面留言分享你的想法吧!